LNG船用超低温阀门设计研究

LNG船液货系统超低温阀门的设计、制造和试验过程,具有特殊的要求。通过对超低温阀门材料在低温下的金相结构和应力变化进行分析,提出材料选用的原则和范围,明确零部件制造过程中进行深冷处理的重要性;对超低温阀门的特殊结构设计进行了分析,并通过模拟仿真,得出颈部长度、颈部壁厚、阀盖与阀杆间隙、密封力等重要设计参数值的选用原则;介绍了阀门低温性能试验装置系统和试验内容及要求。

1、概述

随着石油、化工和燃气行业的迅速发展,尤其是液化天然气(LNG)作为一种新兴的能源迅速崛起.资料显示,目前我国天然气消费远低于世界平均水平,随着气候变化和我国能源转型对快速发展天然气需求的日益增大,预计2010年天然气供需缺口将达到200亿立方米,净进口量比重将达40%。相关调查数据显示2010年国内将需要38艘LNG船,到2015年将超过65艘,我国对LNG船的需求将会出现一个黄金期。

然而由于我国LNG船建造才刚刚起步,设计能力尚未形成,因此与LNG船配套的装备缺乏技术准备,作为LNG船重要配套设备之一的液货系统超低温阀门设计技术和生产制造技术仍被国外垄断。目前由沪东中华建造完成的五艘LNG船上的超低温阀门全部采用进口产品,这使得我国造船工业的附加值和核心竞争力大大降低。

随着我国LNG船舶建造行业的快速发展和建造水平的日益提高,设计制造具有自主知识产权的LNG船用超低温阀门显得更加迫切和需要。

2、LNG船用超低温阀门设计标准及规范

LNG船的设计必须符合强制性国际标准《IGCCODE国际散装运输液化气体船舶构造和设备规则》的要求,该标准中第17.20.3节对阀门设计作了部分规定。

对于超低温阀门的设计标准,国际上主要采用《BS6364低温阀门》和《MSSSP-134对低温阀门及其阀体/阀盖加长体的要求》两个标准,这两个标准较全面地规定了低温阀门设计和制造的要点和规则。国内标准《JB/T7749低温阀门技术条件》是根据《BS6364低温阀门》转化而成。

3、LNG船用超低温阀门材料选择

3.1、承压零部件材料选择

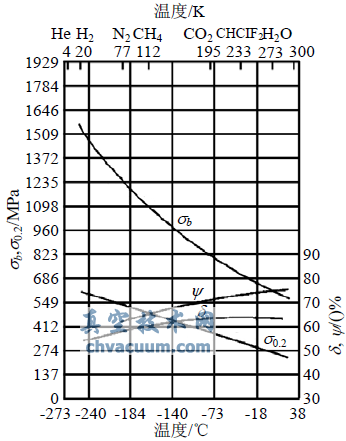

LNG船用超低温阀门的工作温度约-163℃,在此温度下,金属材料将发生低温冷脆现象,即强度和硬度大幅提高,塑性和韧性大幅降低,影响阀门的性能和安全。为了防止材料在低温下的低应力脆断,在设计LNG船用超低温阀门时,阀体、阀盖、阀瓣等承压零部件大多采用具有面心立方晶格的奥氏体不锈钢、铜及铜合金、铝及铝合金等。由于铝及铝合金的硬度不高,密封面的耐磨、耐擦伤性能较差,所以在超低温阀门中应用极少,铜合金强度较低适用于低压的阀门。而常用的奥氏体不锈钢材料低温变形小,没有明显的低温冷脆临界温度,在-200℃以下,仍能保持较高的韧性。图1为316不锈钢在低温下的力学性能。

图1 316不锈钢低温力学性能

但是奥氏体不锈钢大部分在常温下处于亚稳定状态,当温度降低到相变点(Ms)以下时,材料中的奥氏体会转变成马氏体。对于体心立方晶格的马氏体致密度低于面心立方晶格的奥氏体,且由于部分碳原子规则化排列占据体心立方点阵位置,使晶格沿C轴方向增长,从而体积发生变化引起内部应力的增加,使原本经研磨后达到密封要求的密封面产生翘曲变形,造成密封失效。

除了低温相变引起密封面变形失效外,温变应力也会引起材料的弹性和塑性变形。在低温状态下,由于零件各部分的温度差或由于不同组织间某些物理性能的差异,引起收缩不均,就产生了温变应力,当应力低于材料的弹性极限时,就仅使零件产生可逆性的弹性扭曲,当某一部分的温变应力超过了材料的屈服极限时,零件将发生不可逆转的扭曲变形。

因此在选用超低温阀门材料时,首先应尽量考虑金相组织稳定性较高的材料。一般采用304、304L、316、316L等,其中316L的稳定型最好,但价格较高。其次对于阀体、阀盖等奥氏体材料制作的承压零件必须进行低温处理,以使材料的马氏体转变和变形得到充分进行后再进行精加工。低温处理的温度应低于材料相变温度(Ms)且低于阀门实际工作温度,处理时间以2h~4h为宜,如需要可以进行多次低温处理或进行适当的时效处理。

3.2、阀杆材料选择

低温阀杆材料一般可采用奥氏体不锈钢,但其机械强度较低,所需直径较大,并且无法通过普通热处理来提高表面硬度,使得阀杆与填料接合处比较容易相互擦伤,发生泄漏。因此对于奥氏体不锈钢材料制作的阀杆表面必须进行镀硬铬或氮化处理,以提高表面硬度。

目前,国外广泛采用沉淀硬化不锈钢或镍铬合金作为超低温阀门阀杆材料。这些材料强度和表面硬度较高,在提高阀杆性能的同时简化了制造工艺。

3.3、密封面材料选择

常温下工作的阀门一般均采用金属对非金属材料密封副,由于非金属材料的韧性好、弹性大、密封所需的比压小,因此更加容易得到有效密封。

然而在低温状态下,由于非金属材料的膨胀系数较大,其低温时的收缩量与金属密封件、阀体等耦合件的收缩量相差很多,从而致使密封力大幅下降,而产生密封失效。同时大多数非金属材料在超低温状态下会发生脆性转变,失去韧性,从而导致冷流和应力松弛。因此目前在设计超低温阀门时,一般温度低于-70℃就不再采用非金属密封副材料,如一定要应用非金属材料,一般也是通过特殊工艺加工成金属与非金属复合结构型式。

虽然国外资料记载的部分非金属材料在低温下仍具有较好的机械性能和密封性能,但是在LNG超低温阀门应用中,仍然广泛采用的是金属对金属的密封副材料。对于采用奥氏体不锈钢做阀瓣、阀座密封副的,允许不进行表面硬化处理,直接使用。但是由于截止类阀门在启闭过程中大多都存在密封面之间的摩擦,尤其是球阀的球体与阀座之间在整个启闭过程中始终紧密贴合存在着摩擦,且金属密封副所要求的密封力较大,因此未经表面硬化处理的球体与阀座之间会擦伤,从而影响球阀的密封。目前国际上普遍采用先进的超音速火焰喷涂技术(HOFV),在球体和阀座密封表面喷涂WC或镍铬合金,使表面硬度达到HRC68~72左右,然后经高精度研磨加工后制成。对于低温截止阀、闸阀和蝶阀等,在密封面也需采用等离子喷涂钴铬钨合金材料或氮化等措施进行表面硬化处理,以增加密封面的耐磨性和抗擦伤性,提高使用寿命。

3.4、填料及垫片密封材料选择

由于低温下橡胶材料的玻璃态转变及大多数非金属材料存在着冷脆和严重冷流现象,因此低温阀阀杆与阀体间的密封无法采用密封圈的形式,只能采用填料函密封结构或波纹管密封结构。一般波纹管密封多应用于介质不允许微量泄漏和不适宜填料的场合,其单层结构的寿命很短,多层结构的成本高,加工困难,所以一般不采用。

填料函密封由于制造加工简单,维修更换方便,在实际应用中相当普遍。目前低温填料主要有聚四氟乙烯、石棉、浸渍聚四氟乙烯石棉绳和柔性石墨等,其中由于石棉无法避免渗透性泄漏,聚四氟乙烯线膨胀系数很大、冷流现象严重,所以很少采用。而柔性石墨是新发展起来的一种优良的密封材料,对气体、液体均不渗透,压缩率大于40%,回弹性大于15%,应力松弛小于5%,较低的紧固压力就可达到密封。它还有自润滑性,用作阀门填料可有效防止填料与阀杆的磨损,其密封性能明显优于传统的石棉材料,因此是目前最优秀的密封材料之一。

阀门的中法兰密封和法兰连接式阀门的外部连接,一般采用垫片形式.因垫片材料在低温下会硬化和降低塑性,因此对应用于超低温阀门的垫片要求更高,必须在常温、低温及温度变化下具有可靠的密封性和复原性,这就要求在设计超低温阀门垫片密封时必须综合考虑低温对垫片密封性能的影响。

由于低于-100℃的超低温阀门的阀体和螺栓材料一般都采用奥氏体不锈钢,其线膨胀系数一致,因此选用合适的垫片材料非常重要.理想的低温密封垫材料,常温下应比较软,低温下的回弹性能好,线膨胀系数小并具有一定的机械强度。在实际应用中一般采用不锈钢带填充石棉或聚四氟乙烯或柔性石墨缠制而成的缠绕式垫片,其中以柔性石墨与不锈钢绕制而成的缠绕式垫片的密封效果最为理想。

3.5、紧固件材料选择

超低温阀门用螺栓和螺母材料必须注意低温下的冲击韧性,当工作温度低于-100℃时,一般采用奥氏体不锈钢,但奥氏体不锈钢的屈服强度较低,容易咬死,所以须经冷作硬化,同时在螺纹部位涂二硫化钼才可使用.另外,在螺栓螺纹根部容易引起应力集中,故应将螺栓整体制成螺纹。连接阀体和阀盖的螺栓在复合载荷作用下容易产生疲劳破坏,应使用扭矩扳手旋紧螺母,以保证螺栓受力均匀。国外标准规定低温阀门的螺栓螺母材料必须符合《ASTMA320/A320M-05a低温用合金钢和不锈钢螺栓材料规格》和《ASTMA194/A194M-08b高温和高压设备用碳素钢与合金钢螺栓和螺母的规格》的规定。对于低温阀门用螺栓选用GradeB8Mclass2,螺母选用Grade8M较为合适,该螺栓螺母材料等同国内标准的A4-70或A4-80。

3.6、制造过程中对材料的质量控制要求

由于低温对材料的机械性能、应力变形等影响较大,因此对于超低温阀门零部件在制造过程中的材料质量控制非常重要.首先与低温介质接触或受低温介质影响较大的承压金属零部件(阀体、阀盖、阀杆、阀盘、阀座、紧固件等),必须进行射线或超声波无损探伤和表面着色无损探伤,以保证低温状态下的安全可靠。如采用焊接结构的阀体、阀盖,则焊接处也必须进行无损探伤。对于承压阀体、阀盖和阀盘等铸件材料,除了无损探伤外,还必须进行-196℃的低温韧性冲击试验,三个试样的最小试验值必须大于27J,平均值必须大于34J,保证所用铸件材料的低温韧性符合安全使用要求。超低温阀门的各零部件在加工过程中必须进行低温深冷处理,以使材料的相变得以充分进行,减小低温对材料的变形影响。

4、超低温阀门结构设计

4.1、长颈部设计

超低温阀门需要采用长颈阀盖结构,其目的是减少外界传入低温介质中的热量,保证填料函部位的温度在0℃以上,使填料可以正常工作,防止因填料函部分过冷而使处在填料函部位的填料以及阀盖上部的零件结霜或冷冻。

长颈阀盖的设计主要包括颈部长度尺寸的设计和强度计算。颈部长度和材料的导热系数、导热面积及表面散热系数、散热面积等因素有关,计算过程比较繁琐,一般由实验法求得,通常情况下可以通过相关手册标准进行选取。长颈部强度计算可以采用常用阀体壁厚验算方法确定,同时在增加一定附加裕量后满足阀体最小壁厚要求。

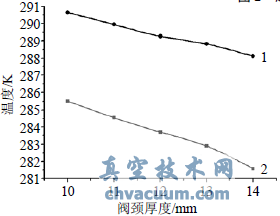

除了颈部长度尺寸对填料函部位的温度有影响外,阀盖壁厚、阀盖与阀杆间间隙也同样影响填料函温度。为此我们对超低温阀门的长颈阀盖进行了温度场的数值模拟分析(见图2),对阀盖的长度尺寸、颈部厚度和阀盖与阀杆间隙等进行仿真计算分析,验证标准推荐长度的合理性,得出颈部厚度和阀盖与阀杆间隙等参数值的设计原则,结论如下:

1、《BS6364》和《MSSSP-134》标准中推荐的阀盖长颈部尺寸基本能满足填料函对温度的要求;

图2 超低温阀门温度场分布图

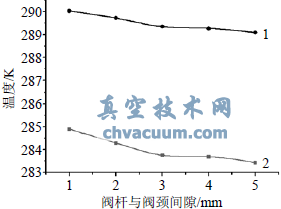

2、阀盖长颈部壁厚对填料函温度场分布有一定影响。随着厚度增加,换热面积增大同时热阻增加,填料函温度降低,因此在保证阀盖长颈部强度要求的基础上,阀盖壁厚应取较小值。(长颈部壁厚对填料函温度场影响曲线见图3)

图3 长颈部壁厚对填料函温度场的影响

3、长颈阀盖与阀杆间隙对填料函温度场分布有一定影响。通过流场分析,在间隙值小于5mm范围内,夹层内温差引起的最大气体流动速度非常小,其数量级在10-8以下,可以认为介质处于静止状态,对流换热的影响可以忽略不计。因此间隙内以导热和辐射传热为主,通过仿真得到间隙对填料函温度场的影响曲线(见图4),即在结构允许范围内,间隙值应尽可能取小值。

图4 长颈阀盖与阀杆间隙对填料函温度场的影响

4.2、密封结构设计

奥氏体不锈钢在低温时会发生部分相变,从而产生相变应力变形,同时温度的变化也会产生温变应力变形。因此在制造过程中需对超低温阀门各零部件进行低温深冷处理,以降低温度对超低温阀门密封性能的影响。同时在密封结构设计时,也要考虑采取相应的措施,保证密封的有效和可靠。

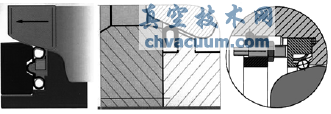

1)在进行闸阀、球阀和蝶阀设计时应考虑采用弹性密封结构,以使低温变形得到部分补偿。图5为国外部分低温蝶阀弹性密封结构。

图5 国外部分低温蝶阀弹性密封结构

2、截止阀的密封结构有平面密封、锥面密封和球面密封三种。为了使温度变化对截止阀密封性能的影响最小,超低温截止阀的密封面不能使用平面密封,应使用锥面密封或球面密封。

3、基于低温介质对密封性能的影响,在设计蝶阀主密封结构时,应考虑采用双偏心或三偏心结构,这样可以减轻或消除蝶阀启闭过程中密封面的过度挤压、刮擦等现象,降低磨损,提高使用寿命。

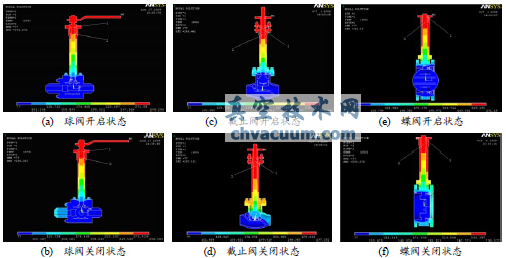

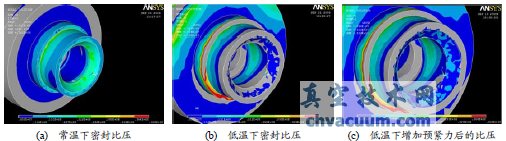

4、由于低温引起密封面的变形,可能会发生常温下密封良好的阀座在低温状态下发生泄漏,为此在计算密封预紧力时,在满足许用比压的基础上,应适当增加超低温阀门的阀座预紧力,建议增加30%左右。图6为球阀密封座密封比压的仿真应力图,仿真结果显示-196℃低温时,增加30%的预紧力才能符合密封要求。

图6 球阀阀座密封比压仿真应力图

5、超低温阀门的阀杆通常采用填料密封型式。由于填料一般都是非金属材料,其线膨胀系数比金属填料函和阀杆大得多,因此在常温下装配的填料,降到一定温度后,其收缩量大于填料孔和阀杆的收缩量,会造成预紧压力减小引起泄漏。因此在设计填料压盖压紧结构时,应采用蝶型弹簧垫片进行预紧,使填料在低温时的预紧力能得到连续补偿,从而保证填料密封性能长期有效。

6、超低温阀门的中法兰一般采用缠绕垫片密封结构,缠绕垫片同填料一样,在低温时,因材料线膨胀系数的不同,其密封比压会有所减小,从而引起低温介质外漏,因此中法兰紧固螺栓连接处也应采用蝶型弹簧垫片进行补偿。

4.3、防静电结构设计

基于LNG介质的易燃易爆特性,在设计LNG船用超低温阀门时,必须考虑防静电措施.尤其对非金属高分子材料阀座,有集聚静电的危险,静电能引起火花造成燃烧和爆炸。因此在设计时,应考虑在阀杆与阀体之间、阀杆与关闭件之间设置导通装置,从而引出静电,消除隐患。对金属密封的超低温阀门,可不设置导通装置,但在装配后应测量阀杆与阀体、关闭件与阀体之间的电阻值小于设计规范所规定的10Ω。图7为典型防静电导通装置的结构。

图7 典型防静电导通装置

4.4、防异常升压结构设计

对于球阀、闸阀等截止类阀门,关闭状态时存在着封闭的中腔,随着环境温度的逐渐提高,中腔内的低温液化天然气将随着温度的升高,发生气化,体积约增大600倍,压力会迅速增加,如压力无法排出将造成严重事故,因此在设计时考虑当中腔压力升高时,阀门能自动将高压介质排放出去。通常采用内部泄放和外部泄放两种方法。内部泄放是通过泄放孔将阀门中腔与管路进口端联通,使中腔压力始终与管路进口端平衡;或者进口端采用弹性阀座或压力泄放孔连接中腔和管路进口端,当中腔压力达到设定的安全泄放压力时,中腔介质泄放至进口管路内。外部泄放是在中腔阀体上安装一泄放阀,当中腔压力达到泄放压力时,中腔介质泄放至阀体外或收集到泄放气瓶中。

5、超低温阀门试验研究

5.1、低温性能试验装置设计

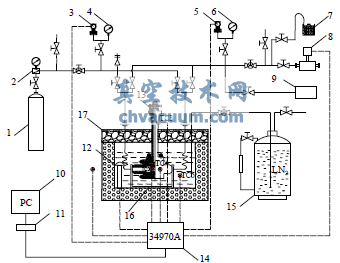

LNG船用超低温阀门必须进行超低温状态下的密封性能和操作性能的试验等。根据设计标准规范要求,结合数据采集和计算机处理技术,设计了超低温阀门低温性能试验装置,原理图如图8所示。该试验装置通过温度传感器监测到阀体内外、阀盖、填料函和试验管道内氦气的温度,以保证试验在所需温度范围内进行;低温阀的内泄漏量检测根据密封性能等级不同,采用不同量程的流量计或气泡检漏仪进行数据采集;低温阀外密封由氦质谱仪进行检漏;试验介质液氮的液位高度通过液位传感器监测,具有上下限报警功能;试验管路上安装有压力传感器,用以采集阀门进出口压力值。所有试验数据通过采集卡输入计算机进行计算、显示和存储,并由计算机对试验结果与相关标准或用户要求的泄露量进行比对,作出判据。

5.2、超低温阀门试验项目

超低温阀门应在常温下按通用阀门标准进行各项性能试验,对于船用超低温阀门还应进行低温状态下的密封性能试验和操作性能试验,表1为超低温阀门低温性能试验项目内容及要求。

1、氦气源;2、调压阀;3,5、压力传感器;4,6、精密压力表;7、酒精计泡器;8、微流量计;9、真空泵;10、数据采集电脑;11、数据通讯卡;12、液位传感器;13、被测阀门;14、数据采集仪;15、自增压供液氮装置;16、低温试验槽;17、保温盖

图8 低温性能试验装置原理图

表1 超低温阀门低温性能试验内容及要求

6、结束语

LNG超低温阀门由于其使用介质分子量小,粘度低,浸透性强,容易泄漏,且其具有易燃易爆的特性,因此在使用时,对阀门密封性能提出了更高、更严格的要求,同时在安全防爆、防静电方面也需要采取一定的防范措施.为此在进行超低温阀门设计时,除了要遵守阀门设计的一般规则外,还必须考虑以下几点:1)根据LNG介质特性和-163℃工作温度选用合适的相容材料;2)阀门密封应采用柔性结构,使温度变化所造成的不利影响得到有效补偿;3)采用合理的防火、防爆结构和防超压结构;4)各金属零部件在加工过程中必须进行深冷工艺处理,以稳定材料金相组织,消除低温变形;5)对船用超低温阀门必须进行低温性能试验验证。