核电主蒸汽隔离阀及国产化进程

一、核电主蒸汽隔离阀

主蒸汽隔离阀(一般英文缩写为MSIV,见图1)位于安全壳外,安装在压水堆核电厂二回路主蒸汽系统管道上,是一个极其重要的阀门,是核电厂的重大关键设备之一。系统设计每条主蒸汽管线安装一台主蒸汽隔离阀,包括阀门本体、执行机构以及控制系统。部分结构形式的主蒸汽隔离阀还带有旁路阀,能在主阀开启前平衡其前后的压差,并对主阀的下游管线进行暖管。

图1 主蒸汽隔离阀实物图

1、主蒸汽隔离阀的功能

1)防止蒸汽发生器和主蒸汽隔离阀之间某一主蒸汽管道破裂时安全壳的超压,并限制由于蒸汽管道或主给水管道破裂而导致主系统的冷却,使释放的蒸汽不超过一台蒸汽发生器的水容量。

2)任何位置的蒸汽管道或给水管道破裂后,阀门必须能够迅速截断任一方向的蒸汽流。

3)反应堆处于热停堆状态时,该阀还用来将汽轮机侧的部分主蒸汽管道与核蒸汽供应系统隔离开,以便进行下游设备的检修。

按RCC—P2.1.3.3.6节的要求,被看作能动部件的主蒸汽隔离阀必须在其整个使用寿命期内能执行其功能。这意味着在正常和不正常的运行工况下,它们必须在RPR(反应堆保护系统)快速关阀信号产生后5s内关闭。

2、主蒸汽隔离阀的特性和技术要求

主蒸汽隔离阀虽然只是核二级设备,但为了确保阀门在各种可能遇到的工况下完成其设定的功能,必须具备特殊安全功能的特性,同时在结构设计、设计计算上需要满足一些特殊要求,主要包括如下内容。

1)无论是主蒸汽隔离阀上游还是下游管线发生破裂,阀门均能在接到隔离信号5s内自动快速安全地关闭以切断上游或下游蒸汽流。

2)控制系统设备冗余设计,保证在任何情况下其控制系统与执行机构可用。

3)可以进行在线功能试验(全开位置到90%开度位置,再回到全开位置)。

4)全开、全关和90%开度位置远距离指示。

5)能进行定期泄漏试验。

6)设计工况条件下3000次循环寿命。

7)阀门自振频率不小于33Hz。

8)任何情况下阀门应保证其结构完整性和可操作性。

9)设计压力下阀座泄漏率应小于0.1cm3/h,每毫米公称直径(正向)和设计流量的0.005%(反向)。

10)阀门及旁路阀的设计需符合ASMEBPVIII—1NC3500或RCC—MC3500的要求,但阀体壁厚计算和应力分析需按ASMEBPVIII—1NB3500或RCC—MB3500(核一级)的要求进行,同时紧急工况下,阀盖和阀体连接法兰的分析也需按ASMEBPVIII—1NB3500或RCC—MB3500的要求进行。

11)阀门的执行机构及控制系统应满足1E级、IEEE323、IEEE344及IEEE382的要求。

3、主蒸汽隔离阀的结构形式和驱动方式

(1)主蒸汽隔离阀阀体的结构形式阀门的结构形式多种多样,能起隔离作用的形式也很多,但目前国际上使用的主蒸汽隔离阀的结构形式则只有有限的几种,主要是考虑到阀门结构设计需要有足够的强度和刚度、密封可靠和动作可靠、安全、快速。

主蒸汽隔离阀的结构形式主要有:作为主蒸汽隔离阀使用的闸阀形式主要是平行双闸板闸阀和对称楔型双闸板闸阀,这两种结构的阀门在压水堆核电厂中有广泛的应用。其特点是阀板的动作方向与流体方向垂直,关闭力较小;具有双向密封的功能,密封性能可靠;无论是平行双闸板闸阀还是对称楔型双闸板闸阀,阀门开关过程中阀板和阀座的磨损较小;它属于改进型的闸阀,制造成本相对较低,用户和制造厂容易接受。其缺点是阀门结构尺寸(主要是高度)较大,控制系统复杂。主蒸汽隔离阀模型如图2所示。

图2 主蒸汽隔离阀模型

(2)主蒸汽隔离阀执行机构控制原理执行机构本体由四个氮气贮存/液压缸柱及驱动杆等组成。气室起着储存能量的作用,其中的氮气用作不会失效的关阀弹簧,对驱动杆产生一个关闭阀门的作用力。电动机起动,液压油被泵到液压缸中,使驱动杆收缩,压缩氮气存储能量,此状态通过保持液压缸及油路中的液压油压力来维持。一旦释放油压,执行机构开始起动。电磁阀带电使先导阀开启,释放油压,液压油释放回油箱,氮气压力使驱动杆向下移动,主蒸汽隔离阀关闭。

实际上,仅仅采用液压装置是不能满足主蒸汽隔离阀的所有功能的,因此文中液压装置实际上包含了气动方式,因此应该叫液—气联动装置。该液压装置一般包括液压泵、气体贮罐、液压缸、活塞和液压系统组件等部分,贮罐中装的气体起到不会失效的关闭弹簧的作用,以保证阀门快速关闭、隔离主蒸汽管系的目的。

(3)主蒸汽隔离阀动力单元的形式动力单元即泵回路,包括油箱、泵、电动机、相关的干燥装置及过滤装置等。

(4)主蒸汽隔离阀液压控制回路形式在执行机构本体两侧布置着两个功能单元,构成相似的两个但各自独立的液压回路,即A通道和B通道,完成与安全有关的快关功能,每一条液压控制回路都可以完成快速泄油使主蒸汽隔离阀能在5s之内迅速关闭。A通道还包括正常开阀、关阀回路。

(5)主蒸汽隔离阀驱动方式主要包括介质驱动、起动装置、液压装置。目前国内的压水堆核电厂使用的主蒸汽隔离阀大部分采用液压装置这种驱动方式,这也是国际上其他核电站主要采用的驱动方式,另外还有一部分采用介质驱动的方式。主蒸汽隔离阀的执行机构基本上不使用电动装置,主要是因为电动装置是提供旋转运行,在转化为阀门的直线运动时不能保证在5s内快速又安全可靠的关闭阀门,同时不能很好地解决电动机失电时阀门的关闭问题。

二、国产化进程

主蒸汽隔离阀虽然是核二级阀门,由于其重要性以及制造的复杂性,至今国内已经运行机组及在建机组均是采购国外产品。目前中核苏阀科技联合上海核工程设计研究院进行研制。

1、研制内容

研制的主要内容可以分为以下三个方面。

(1)控制系统的研制由于主蒸汽隔离阀要求具有5s的快速关闭,因此控制系统是其关键技术。

(2)阀体高质量的铸造或锻造可由国内制造水平较高的阀门厂承担,由于阀体体积较大,因此对其缺陷的检验是关键。通常主蒸汽隔离阀阀体采用铸造,因此需要通过无损检测来保证铸件质量。铸件内部质量可以通过X射线检测并且缺陷不超过Ⅱ级。表面质量可通过液体渗透检测来保证。

(3)功能鉴定试验冷、热循环可操作性验证试验和冷热交变试验、抗震试验:对于功能鉴定试验,冷、热循环可操作性验证试验和冷热交变试验需要制订相应的试验大纲和程序,并搭建配套的试验设施。

2、设计方面

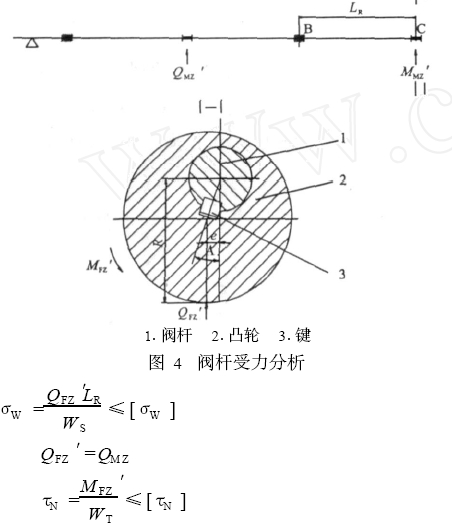

样机的模型及实物如图3、图4所示。

图3 样机模型图

1.闸板2.楔形块3.阀体4.阀杆5.密封圈6.阀盖7.夹环8.支架9.液/气驱动机构

根据相关技术标准已经完成了全部设计计算、技术分析及专家设计评审工作,主要包括以下内容:样机设计说明书、整套图样(零件图、装配图)、三维模型、设计计算书、设计计算结果报告、承压铸件采购技术标准、承压锻件技术条件、紧固件技术条件、承压铸件原型件工艺评定要求、液/气驱动装置采购技术条件、出厂试验大纲、型式试验大纲、试验前检验大纲、动作性能试验大纲、冷循环试验大纲、热循环试验大纲、动作寿命试验大纲、中间检验试验大纲、地震静载及端部加载试验大纲、试验后检验大纲、制造质量计划、标准化审查报告以及使用说明书。

图4 样机实物

3、样机完成的工作

1)完成图样设计和分析计算,并通过了专家技术设计评审。

2)联合上海交通大学,利用有限元分析的方法完成阀门的抗震分析、冲击响应和密封分析接触分析、流场分析、传热分析、激振及噪声分析。

3)2011年11月26日完成阀门整机的安装和调试,并进行了动作试验,包括阀门慢开慢关、快速关闭和部分行程动作、阀门运行流畅。

4)2011年12月14日完成阀门的出厂试验。包括壳体试验、填料密封试验、倒密封试验和阀座密封试验、所有试验满足任务书和试验大纲的要求。

5)2011年12月15日完成阀门的动作性能试验。其中空载快关试验时间为1.68s;各项操作满足任务书和试验大纲的要求。冷循环试验,分别进行了最大驱动力和最小驱动力的三次循环动作。

4、核安全局取证情况

1)中核苏阀已经向国家核安全局提交了主蒸汽隔离阀设计/制造许可证扩证申请。

2)DN800主蒸汽隔离阀样机同时作为核安全局扩证的模拟件。

3)已通过核安全局现场检查。

4)机械科学研究总院核设备安全与可靠中心作为主审单位,见证了模拟件的壳体试验、密封试验、动作性能试验和冷循环试验。

三、结语

主蒸汽隔离阀是核电设备十分关键的主要设备之一,与核安全直接相关。目前国内已运行机组和在建机组全部采用进口设备。高端进口阀门的较长供货周期以及高昂的价格已经成为制约我国核电发展的一个重要因素,因此研制合格的高端阀门已经迫在眉睫。高端阀门的国产化既可以提高我国核电装备的技术水平,避免在高端核电设备领域受制于人;又可以降低核电设备采购费,降低成本。主蒸汽隔离阀的国产化势必提高我国核电装备技术水平,降低核电设备采购成本,缩短设备供应时间。