采油井口装置用闸阀阀体的三维静态有限元分析

以某厂生产的采油井口装置用闸阀为例,建立了阀体的三维实体模型,采用ANSYS平台,对工作和静水压试验工况下的阀体进行了有限元计算,按第四强度理论和阀门设计标准进行了结果分析。结果表明,局部存在高应力区域,但总体上该设计是安全的。

采油树是井口装置的重要组件之一,主要由套管闸门、总闸门、生产闸门、清蜡闸门、油管四通或三通及油嘴等部件组成,用以控制和调节油井的自喷生产,引导喷出的油气进入输油管线,保证录取油压、套压、计量油、气产量、取样及清蜡等工作[1,2]。工作过程中,井口装置承受高压作用,是典型的特种设备,其每个组成零部件都需有足够的强度。因此,为了保证井口装置在运行过程中的安全性和使用寿命,对井口装置进行受力分析,找出应力分布规律和危险部位,对改进井口装置设计是必要的。

闸阀是井口装置的关键部件,90年代中期,由于计算方法的限制,只能根据工程力学中的一些经验公式和简化方法来进行估算,这种计算并不能全面反映阀体这样复杂结构的受力情况,也不能给设计人员指出阀体的薄弱环节和改进措施。90年代后期,随着计算机技术和力学理论的发展,有限元法在阀门产品的设计和分析中发挥了重要作用[3,4]。笔者以某石油机械厂生产的井口装置用闸阀为例,采用有限元法和ANSYS平台对阀体的强度进行了计算,并将计算结果与简化计算结构进行了对比,为采油井口装置用阀体的设计和改进提供了参考依据。

1、井口装置用闸阀阀体的理论简化计算

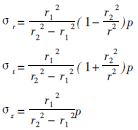

闸阀阀体可简化为等壁厚的厚壁圆筒,其内径为r1、外径为r2,令r2/r1=k。若筒体轴向很长,且不计筒体端部的影响,筒体的几何形状、载荷和支承沿z轴均没有变化,筒体沿轴线方向的应变为常数。根据弹性力学理论和拉梅公式,可得在均匀内压p的作用下,筒壁上任一点处的径向应力σr、切向应力σt和轴向应力σz[5]:

其中径向应力σr为压应力,切向应力σt为拉应力,轴向应力σz为拉应力。最大切向应力σmax出现在r=r1的内壁处,由式(1)可得:

井口装置闸阀阀体常选用塑性材料制成,故在对阀体进行强度计算时,选用第四强度理论进行校核。由第四强度理论(形状改变比能理论)可知阀体材料的等效应力σ应满足:

将闸阀阀体的内外径r1、r2,工作内压p代入式(3)计算,得内壁处等效应力σ=243MPa。

2、井口装置用闸阀阀体的有限元分析

2.1、阀体的设计参数

井口装置用闸阀阀体结构如图1所示,阀门的技术条件如下:材料 ZG35Mo;弹性模量 205GPa;屈服极限 560MPa;强度极限 720MPa;泊松比 0.29;工作温度 0~50e;额定工作压力 0~35MPa;水压试验压力 70MPa。

图1 闸阀阀体结构示意图

2.2、阀体模型的简化和建立

基于ANSYS平台对DN52闸阀阀体进行了实体建模,建模过程中严格按照图纸要求进行,对不影响应力分析的铸造圆角、小的倒角等细小结构进行了简化。考虑到阀体的结构和载荷均对称,为节省计算资源,同时为了将阀体内腔暴露出来,便于载荷施加,取阀体的1/2模型进行计算。阀体为非规则的实体,采用10节点四面体单元,通过Te-tMesh完成对阀体的网格的自动划分,对可能产生应力集中的区域进行了网格的局部细化,网格划分结构如图2所示。

图2 网格划分

2.3、边界条件和载荷

阀体工作压力为35MPa,根据SY/T5127-20025《井口装置和采油树规范》可知,阀体的水压试验压力为70MPa[6,7]。考虑两种工况:工作时,阀体内表面施加载荷为35MPa;水压试验时,阀体内表面施加载荷为70MPa。

阀门在工作时,阀体的外表面有较好的保温材料包裹,可认为阀体温度分布是均匀的,系统的热应力很小,在此不做分析。另外,在模型中没有考虑螺栓的预紧力和阀体自重产生的影响。

由于对称性,规定xoy平面上不许有z方向位移。工作状态时,阀体的两端及顶端均与管线连接,而水压试验时,阀体的两端及中端均用盲板封住,并固定在试验装置上,故把阀体两端和顶端看作简支约束,在对称面和法兰各端上施加相应的位移约束。施加边界条件和载荷后的有限元计算模型如图3所示。

图3 有限元计算模型

2.4、有限元计算结果分析

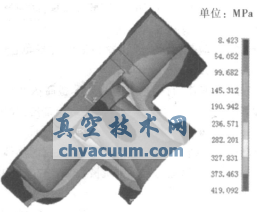

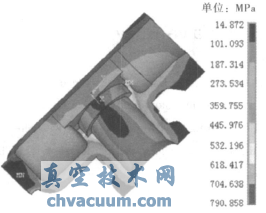

通过计算,获得了阀体详细的应力应变分布情况和等效最大应力的实际位置。笔者采用第四强度理论,以等值线的形式给出阀体工作和水压试验时的应力分布情况(图4、5)。从图4、5中可以看出,结构的危险部位在其内表面,相惯线部位的应力值较大,有应力集中的现象,而远离相惯线部位应力值大幅度降低,趋于平坦。

图4 工作时等效应力

图5 试压时等效应力

工作和水压试验时,应力分布规律趋势一致,相惯交叉处等效应力值最大,分别为419.092、790.858MPa。试压时,等效应力值已高于其屈服极限560MPa,根据自增强理论,承受内压的设备服役前做适度超载处理,使其应力集中处发生塑性变形,产生残余压应力,提高其弹性承载能力,再考虑应力集中现象。因此阀体承受790MPa的试压载荷是不会对其承载能力产生过多的不良影响[4],增大过渡圆角、相惯直径或服役前适当超载处理,均可提高其弹性承载能力和疲劳寿命。

工作时,除去个别的坏单元和应力集中区域,连续区域应力值多在54.052~373.463MPa,高峰值(190.942~373.463MPa)主要集中在阀座与阀体相连接的密封面处,原因是该处为结构不连续处,按峰值370MPa计算,安全系数为1.50。同理,试压时安全系数为1.02,应力校核条件满足σ≤[σ]。

对比等效应力的有限元计算和理论计算结果,可知有限元计算值是理论值的1.5倍,故在进行井口阀体初步结构设计和强度计算时,可将阀体内压乘1.5后,代入理论简化公式计算。

水压试验下的阀体总的x轴向位移和阀体总变形分别如图6、7所示。阀体与阀板接触处轴向最大位移值为0.0145mm,与阀板相接触区域的总变形值为0.0509~0.0764mm,平均值为0.0637mm。考虑阀体刚体要求及其密封性,按总位移L≤0.001DN计算[8],总位移应小于0.065mm(阀体直径为65mm),对比有限元计算结构,可知密封效果好,满足设计要求。

图6 x轴向位移

图7 阀体总变形

3、结论

3.1 基于ANSYS平台,采用有限元法对闸阀阀体结构进行工作和水压试验时静态有限元分析,得到应力和位移分布规律,找到了危险点的位置。

3.2 工作时,连续区域应力高峰值多在190.942~373.463MPa,主要集中在阀座与阀体相接的密封面处,安全系数为1.5,总位移值为0.0637mm,强度和刚度均满足设计要求。

3.3 将井口闸阀阀体简化为厚壁压力容器进行计算时,可将阀体内压乘以1.5后,代入简化公式进行初步结构设计和强度试算,然后用有限元方法校核。

参考文献

[1]文志雄,张斌,辜志宏等.井口装置和采油树的特种设备制造许可[J].石油机械,2007,35(2):58~60.

[2]周思柱,景华斌,范杰.石油井口闸阀阀体三维参数化设计[J].石油天然气学报,2009,31(6):154~157.

[3]周思柱,袁新梅,罗颖萍.井口阀体有限元计算与简化计算的比较[J].石油天然气学报,2005,27(2):256~257

[4]陶春达,艾志久,刘春全等.井口装置PFFA35/65-C88闸阀的有限元分析[J].西南石油学院学报,1997,19(4):95~97.

[5]徐芝纶.弹性力学简明教程[M].北京:高等教育出版社,2000:70~72.

[6]SY/T5127-2002,井口装置和采油树规范[S].北京:石油工业出版社,2002.

[7]郑泳,郑家伟,肖力彤等.140MPa超高压井口闸阀阀体的有限元强度分析[J].钻采工艺,2010,33(1):65~67.

[8]庞铭军,张锁龙,裴峻峰等.大口径球阀的阀体设计和三维数值模拟[J].化工机械,2005,32(6):385~388.