闸阀阀座变形原因分析及改进措施

针对一起闸阀阀座变形失效事故,采用理论与试验相结合的方法,对闸阀进行了宏观分析、微观分析、阀板厚度分析以及材质理化性能检验。结果表明,阀板加工质量差和阀座装配不当导致阀座受到阀板大的挤压力和摩擦力作用产生变形。提出了改进措施,取得了良好效果。

闸阀是一种使用广泛的阀门,主要用来接通和截断管路中的介质。根据密封元件形式的不同闸阀可分为楔形闸阀、平行式闸阀、楔形双闸板闸阀、平行双闸板闸阀等。闸阀可采用自密封方式密封,也可采用强制密封。由于强制密封可靠性高,在石油化工行业使用较为普遍。

楔形闸阀靠楔形阀板上的两密封面和阀座上的两密封面楔入时的紧密结合来达到密封,由于楔入过程中密封面要承受大的挤压力和摩擦力,所以密封面容易发生损伤而导致泄漏。为提高楔形闸阀的可靠性和延长其使用寿命,很多学者从材料、结构和受力等方面进行了研究,但现场楔形闸阀失效事故仍时有发生,有些甚至在使用一次或几次后就发生了失效,给生产带来了很大的安全隐患。本文研究的失效闸阀为XFF65-60楔形闸阀,在油田现场第1次水压试验后就产生了失效。试验中工作人员关闭闸阀后开启,再次关闭闸阀后发现闸阀未能截止水流。本文以该起闸阀失效事故为研究对象,分析闸阀失效的原因,探讨避免此类事故发生的措施和方法。

1、宏观分析

剖开闸阀本体后发现闸阀内部A阀座已发生大的变形(如图1),A阀座局部内凹、变形严重,左下侧部位已脱离和本体的螺纹啮合。

图1 本体剖开后的A阀座外观

图2 A阀座外观形貌

A阀座外观形貌如图2,表面可见I、II和III三处破碎区,表面硬化层和基体分界明显;区域。两条裂纹均从圆内侧贯穿到圆外侧,表面硬化层及附近基体有向阀板开启方向较小的残留位移;区域ò破碎严重,靠圆内侧裂纹处表面硬化层有脱落,表面可见3条从圆内侧贯穿到圆外侧的裂纹,裂纹平行于阀板开启方向,表面硬化层及附近基体有向阀板开启方向的残留位移;区域III裂纹呈90°三角形,自圆内侧两处延伸相汇于端面中部,靠圆内侧裂纹处表面硬化层有脱落,表面硬化层及附近基体有向阀板开启方向较小的残留位移。

A阀座端面区域II和区域III局部破碎严重,区域II分布有2处发射状小裂纹,显示挤压破碎形貌,区域II还可见从圆内侧点1到圆外侧点2再到圆内侧点3的圆弧线挤压痕迹(如图2)。

B阀座变形成椭圆形,其中短轴方向平行于阀板开启方向。阀板A面与A阀座密封面相接触,外观形貌如图3,区域。倒角处有粘结金属粒。阀板B面完好,未见损伤。

图3 阀板A面外观形貌

2、阀座表面微观分析

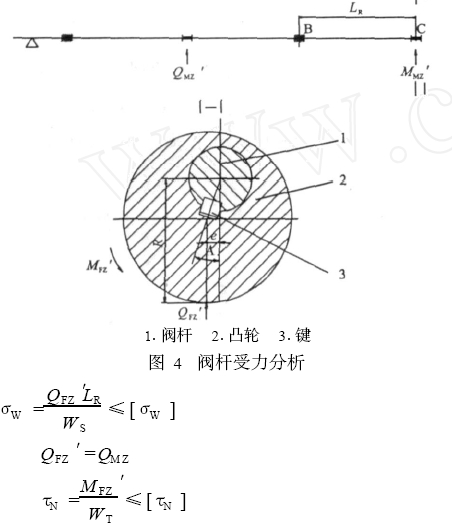

对图2中的区域II进行电子显微镜观察,如图4,可见裂纹以集中区(图中双点划线圆)为中心呈放射状挤压破碎形貌,所以区域ò受到了局部挤压作用。对区域II平整处显微观察发现有摩擦损伤形貌(如图5)。

图4 A阀座区域II微观形貌

图5 A阀座区域II表面摩擦形貌

3、阀板厚度分析

将阀板密封环中心圆均匀分成16等份按图3方位进行厚度测量,最下端为起始零点,按逆时针方向逐一测量。以密封环中心圆方位角为横坐标,以测量点厚度值为纵坐标画折线图(如图6)。由图6可见,密封环中心圆对称位置处厚度有较大差异,呈现不对称性,另外180b方位处(图3最上端)厚度明显偏小,这将严重影响阀板和阀座贴合的紧密度,阀板开启和关闭过程中在2对接触面上必将产生大的摩擦阻力。

图6 阀板密封环沿圆周厚度值

4、材质分析

对阀座、阀板和本体进行化学成分分析,对本体进行纵向拉伸和横向冲击试验,结果符合SY/T5127-2002标准和厂家规范要求。对阀座基体进行金相分析,结果如下:组织为珠光体和铁素体(如图7);组织晶粒度为10.5级;夹杂物为A2.0,B0.5,DTiN1.5。

图7 阀座显微组织

5、综合分析

A阀座硬化层有3处破碎区,严重破碎区域II主裂纹贯穿整个硬化层,主裂纹附近分布有纵多微小裂纹;宏观观察发现区域II破碎区裂纹以集中区为中心呈挤压破碎形貌,区域II宏观可见挤压残留的圆弧线痕迹,微观观察可见表面摩擦形貌;A阀座3处破碎区表面硬化层及附近基体有向阀板开启方向的残留位移。B阀座变形呈椭圆形,其短轴方向平行于阀板开启方向。据上推测,A阀座和B阀座都受到了大的挤压力和摩擦力作用,其中摩擦力方向平行于阀板开启方向。

如果A阀座和B阀座装配后的两表面楔形间距过大,阀板在阀杆的带动下可移动到本体内部最底端(如图8b)。正常情况下,阀座下边缘离本体内部空间最下端距离为20mm(如图8c),而阀板在极限位置时的接触面内圆最下边缘离本体内部空间最下端距离为17mm(如图8b),所以阀板在图8b极限位置开启上移过程中下部内倒角边沿会刮蹭到阀座下半部分,致使阀座变形或使表面破碎的小块剥落。A阀座严重破碎区和阀板A面粘结金属区方位呈对称性,说明这2处是阀座和阀板密封接触时的对应部位,此现象及A阀座和B阀座的变形方向证明了上述情况的发生。

综合以上分析,推断A阀座在受到阀板挤压摩擦后产生了变形和硬化层局部的破碎,阀板在本体内部过极限位置开启上移过程中致使阀座变形以及表面硬化层的进一步破碎和剥落。

a 阀板正常位置

b 阀板极限位置

c 阀座正常位置

图8 阀板极限位置示意

6、改进措施及效果

a)改进阀板两环形密封面的加工工艺,在保证两密封面平面度的同时保证两密封面的对称性。

b)安装新的阀座,调整阀座两密封表面间楔形空间至阀板移动到预定位置时达到良好密封。

c)加强对使用前和使用后闸阀的检测,避免有损伤或存在其他缺陷的闸阀进入现场使用。

d)安装新的阀板和阀座后重新对闸阀进行水压试验,结果合格,后期油田现场对闸阀开启和关闭32次也未发现闸阀发生泄漏或损坏。

7、结论

1)阀板两侧楔形表面平面度差,两侧平面与中心面不对称,严重影响了阀板和阀座的密封性能,并且导致阀板楔入和开启过程中对阀座表面产生过大的局部挤压力和摩擦力。

2)A阀座和B阀座装配位置不当导致两密封表面间楔形空间过大,阀板移动到预定位置时和阀座不能产生紧密密封。

3)A阀座和B阀座受到阀板大的挤压力和摩擦力作用导致变形。

4)改进后的阀座满足了使用要求。