快速提升式金属密封旋塞阀

介绍了快速提升式金属密封旋塞阀的工作原理、结构特点及产品性能,分析了由液动执行机构通过齿条、齿轮及多线螺纹组成的快速传动系统。

1、概述

快速提升式金属密封旋塞阀主要用于海上石油钻井平台放空管道,其工况系统压差大,介质冲刷力强,所以真空技术网(http://www.chvacuum.com/)认为金属密封旋塞阀是最佳选择。阀门公称通径DN300,公称压力Class600,阀门启闭时间小于0. 3s。

2、结构特点

2.1、提升旋转机构

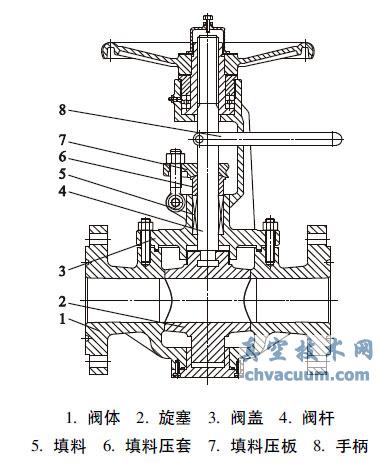

由于旋塞阀阀体和旋塞的密封副接触面积大,且为圆锥形弧面,直接旋转旋塞90°开启阀门,其摩擦阻力非常大,所以金属密封旋塞阀一般设计成旋塞先提升后旋转的操作结构。提升旋转机构具有2个手柄( 手轮) ,先用手轮旋转,将旋塞提升,使旋塞和阀体的密封面脱离,然后再操作手柄旋转旋塞90°,将阀门开启( 图1) 。这种驱动机构结构复杂,若采用电动、气动或液动等执行机构操作更加麻烦。

图1 提升式金属密封旋塞阀

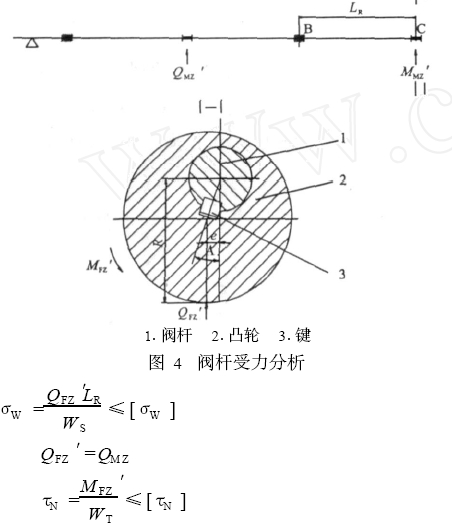

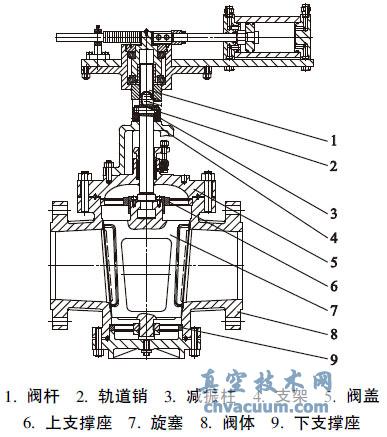

快速提升式金属密封旋塞阀( 图2) 具有旋塞提升和旋转一次操作的简便结构,在阀杆中部安装一轨道销,销的两端各装一滚针轴承可在支架的导向槽内滚动,所以阀杆的运动轨迹受支架导向槽的限制。支架的导向槽对称分布在支架的两侧,每根均加工有直槽和90°旋转的螺旋槽。阀杆在作升降运动时,受到轨道销和滚针轴承的限制阀杆先沿直槽上升,然后沿螺旋槽旋转90°。阀杆和旋塞通过T形槽连接,作同步运动,就能实现旋塞先提升后旋转的运动,使旋塞开启省力。

2.2、支撑座

在旋塞的上、下端部分别设计了支撑座。上、下支撑座可将介质作用在旋塞上的径向力传递到阀体的上、下部位。支撑座的内孔( 导向孔) 与旋塞上、下导向轴发生周向和轴向摩擦,由于支撑座的内孔尺寸较小,其摩擦力较小,使阀门启闭力矩减小。

2.3、快速操作机构

按工况系统要求阀门的启闭时间小于0.3s,按照通常的机械液压传动,是很难实现的。快速提升式金属密封旋塞阀采用快速液压油缸和多线短牙梯形螺纹传动。

首先计算阀门开启时,阀杆带动旋塞垂直上升的距离,这个距离由3 部分尺寸组成。①在旋塞提升时,其密封面与阀体密封面分离,二者径向间隙约为1.7mm,旋塞的垂直上升距离应为20mm。②支架导向螺旋槽的中径为Φ85mm,经计算,阀杆旋转90°时的直线上升距离为25mm。③螺旋导向槽的顶端具有一段直槽。为了使阀杆稳定并提高抗振效果,滚针轴承还应上升进入直槽约5mm,实现阀门的全部开启。

图2 快速提升式金属密封旋塞阀

阀门从关闭状态到全部开启,阀杆的垂直上升距离为50mm,即液压驱动机构在0.3s 内使阀杆直线上升距离为50mm。为了使阀门在0.28s 内完成动作,设计和计算动力源( 驱动油缸) 的内径Φ200mm,油压22MPa,产生的推力为690kN,可以满足旋塞开启时所需的力。

液压驱动机构的齿条和齿轮模数为3mm。齿轮的齿数为17,齿轮旋转1 圈,齿条的行程是53.38mm。齿轮和阀杆螺母固为一体,齿轮旋转一圈,阀杆螺母同时旋转1 圈,阀杆螺母会带动阀杆作升降运动。阀杆采用短牙梯形螺纹( DIN380) ,牙槽浅,牙根强度高,传递轴向力大。阀杆螺纹设计为DTr60 × 54( P9) ( 6 头短牙梯形螺纹) 。阀杆螺母转1 圈,阀杆的轴向行程为1 个导程(54mm) 。阀门开启时,阀杆轴向行程为50mm,所以只需要齿轮或阀杆螺母在0. 28s 内旋转1 圈即可。为保证齿轮在0. 28s 内旋转1 圈,要求齿条( 即油缸内活塞) 在0.28s 内移动53. 38mm。由计算可知,油缸的进油量在0.28s 内为1.68L,进油管的电磁阀额定流量应大于360L /min。目前,市场提供的最大高压液控电磁阀的额定流量为100L /min,所以应在油缸上安装4 只电磁阀,即进口端和出口端均需安装ZG1 /2高压管接头4 只。

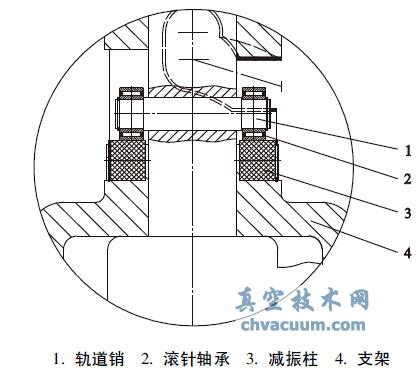

2.4、缓冲减振机构

为了防止快速操作机构动作引起的冲击振动,阀门除了油缸活塞具有节流缓冲功能外,在支架的螺旋导向槽下端设计了圆柱形橡胶阻尼减振柱( 图3) ,既减小噪声,又可防止因撞击而损坏传动件。

图3 缓冲减振结构

3、结语

快速提升式金属密封旋塞阀既适合高压差工况,又满足快速启闭切断阀的功能要求,将在海上石油钻井平台发挥重要作用。