炼油装置再生器出口闸阀使用故障浅析

根据炼油装置再生器出口闸阀的使用工况和闸板失效的形貌,通过采取金相和X 射线荧光等测试技术对闸板失效原因进行了分析,确定了闸板失效的主要原因为低温热腐蚀,根据低温热腐蚀发生的条件,提出了解决方案。

1、概述

闸阀是汽油吸附脱硫(S-Zorb) 工艺炼油装置的关键设备,其主要作用为调节工艺中吸附剂的流量。闸阀安装于再生器出口。经过脱硫的吸附剂在再生器中燃烧,燃烧后恢复活性的吸附剂通过闸阀再次循环使用。闸阀使用温度为524℃,压差为4.1 ~10.3kPa,使用环境为低压临氧。

2、故障现象

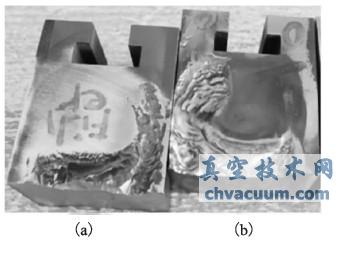

S-Zorb 装置运行一个周期后(约10个月) 停车大修。大修时用备用闸板更换了出现轻微损坏的原闸板。重新开车之后约2 周,闸板出现了较大损坏(图2a) ,导致阀门失效。经初步了解,更换的备用闸板尺寸小于原闸板,阀座和闸板装配后间隙较大( 图1) ,推测较大间隙导致的缝隙流可能是造成阀门失效的主要原因。因此更换了一台阀座和闸板间隙控制到合理范围之内的闸阀,新阀门上线运行约一周,闸板又出现了相似的损坏(图2b) 。

图1 闸阀内部结构图

3、检测

针对装置检修后,闸板在短时间内损坏的问题,从工艺、闸板材料和吸附剂等方面进行了检测。

3.1、工艺

本周期和上周期的S-Zorb 生产工艺进行对比,发现本周期生产过程中阀门前后压差较大,超出设计4.1 ~ 10.3kPa 的要求。此因素列为失效分析的考虑对象之一。

(a) 备用闸板(b) 整台更换闸阀的闸板

图2 损坏的闸板

3.2、材料

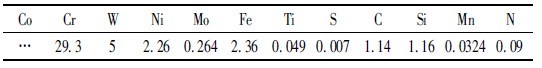

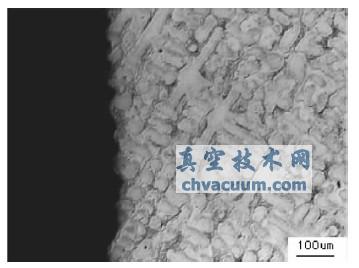

闸板材料为整体stellite 6#合金。采用X 射线荧光法(XRF) 检测材料成分,各组成元素含量均在合理范围之内(表1) ,且无多余有害元素,符合Stellite6#合金的要求。对闸板失效部位做金相分析,其晶粒较均匀(图3) ,没有发现沿晶腐蚀和择优腐蚀等倾向,排除了材料成形工艺不合理造成合金中有缺陷存在的原因。

表1 stellite6# XRF 检测结果Wt%

3.3、吸附剂

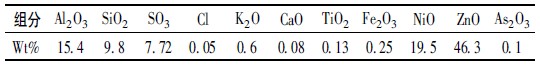

从再生器中采集吸附剂样品进行检测,其中含量较高的Al2O3、SiO2、NiO 是吸附剂的载体,ZnO 是吸附剂的活性成分〔1〕,但是,吸附剂中还检测到一定量的SO3、K2O、Fe2O3等具有腐蚀性的成分(表2) 。

表2 S-Zorb 吸附剂样品的XRF 分析结果

4、分析

通过检测,排除了材料的质量问题。因此从工艺和吸附剂方面分析故障原因。

(1) 闸板和阀座间隙。闸板备件尺寸偏小,引起闸板与阀座的间隙较大,但整台更换的闸阀闸板与阀座配合紧密,间隙满足设计要求,但闸板同样出现类似的损坏,此原因可以排除。

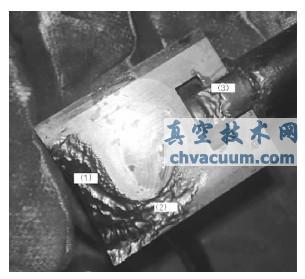

(2) 小开度冲刷。本周期生产中,阀门前后压差超出设计要求(4.1 ~ 10.3kPa) 。高压差会导致相同流量情况下阀门开度较小,介质流速变大,介质对闸板的直接冲击也变大。但从失效闸板的形貌(图4) 观察,流速较高部位(1区) 、流速较低部位(2区) 和与介质基本不接触的部位(3 区) 也出现了较为严重的损坏,与冲刷造成损坏的形貌不相符( 一般是比较光滑的)〔2〕。经分析,冲刷导致阀门失效的可能性很小。

图3 失效闸板金相照片

图4 闸板破坏照片

(3) 高温氧化。再生器中为低压临氧环境,合金存在氧化的可能性。一般而言,合金抗氧化性能与合金中Cr 的含量有关。因为Cr 被氧化后生成Cr2O3,Cr2O3氧化膜十分致密,可以防止合金中的金属原子向外和氧原子向合金内部的扩散,从而达到阻止氧化进一步进行的效果〔3〕。但stellite 6#合金的Cr 含量将近30%,合金的抗氧化性能比较优异,合金氧化失效的可能性较小。

(4) SO3的腐蚀。再生器内部为低压临氧环境。吸附剂吸附脱硫以后,携带了汽油中大量硫醇、硫醚、噻吩以及苯并噻吩等的硫化物以及反应产物〔4〕。脱硫后的吸附剂在再生器中燃烧以恢复活性。此过程中可能产生腐蚀的物质有S 蒸汽、H2S、SO2和SO3等,考虑临氧环境,S 蒸汽和H2S 存在的可能性较小,SO2也极可能氧化为SO3。仅SO3气体,其对合金的破坏是有限的,不可能在数天内就将stellite 6#合金腐蚀失效, stellite 6#合金中高含量Cr生成的Cr2O3氧化膜可以阻止合金的进一步腐蚀。

(5) 热腐蚀。热腐蚀分为低温热腐蚀和高温热腐蚀。高温热腐蚀发生的温度范围一般为825 ~950℃,此温度范围内硫酸盐( 如K2SO4) 到熔点,形成溶液,进而腐蚀合金。高温热腐蚀发生的温度区间与闸阀的使用温度相差较大,可能性基本被排除。低温热腐蚀发生的温度范围一般为500 ~750℃,这与闸阀的使用温度较为接近。虽然此时从温度上分析,整体盐膜未达到熔点,但是由于几种硫酸盐可以形成。

Stellite 6 #合金属于Co - Cr 系合金,Co 元素含量很高。另外,吸附剂XRF 检测结果显示,含有较高的SO3和K2O 等。因XRF 只能显示元素的相对含量,而不代表真实的物质,SO3和K2O 分别属于酸性化合物和碱性化合物。在再生器中,推断SO3和K2O 是以K2SO4的形式存在,使低温热腐蚀具备了所需的条件。低温热腐蚀的特征是初期有一孕育期,随后为加速腐蚀,与现场闸板失效的过程相吻合。

分析确定stellite 6#闸板失效的主要原因为低温热腐蚀。本周期由于系统中设备( 尤其用于分离气固两相介质的旋风分离器) 故障或者老化,导致SO3含量升高,达到了低温热腐蚀所需的临界量而导致低温热腐蚀的发生。流动的介质将腐蚀产物带走,从而导致了腐蚀的连续进行,阀门在短期内即失效。

5、改进

低温热腐蚀现象很少发生,因为达不到低温热腐蚀所要求的SO3分压、共晶体温度和足够的硫酸盐等条件,即使环境相似,并不会产生低温热腐蚀。为了提高闸板耐低温热腐蚀的性能,研制了高温性能更加优异的特制闸板,其耐磨损性能、耐腐蚀性能和耐高温性能均高于stellite 6#合金,并且原理上不会发生和stellite 6#合金类似的低温热腐蚀现象。

6、结语

通过对闸板失效原因的分析,排除了闸板与阀座间隙、小开度冲刷和高温氧化等可能导致闸板失效的因素,得出闸板失效的主要原因为低温热腐蚀。为避免低温热腐蚀的破坏,需采取相应的控制措施。

(1) 检查并调试旋风分离器的工作状态,避免闸阀中SO3的分压偏高。

(2) 采取措施将闸阀的使用压差降至设计范围内,降低吸附剂冲刷闸板带来的热量。

(3) 控制K2SO4等硫酸盐的含量,提高吸附剂的纯净度。

(4) 使用为低温热腐蚀工况特制的闸板。