高温气冷堆主蒸汽隔离阀高温蠕变疲劳特性研究

主蒸汽隔离阀是高温气冷堆二回路的关键设备,其结构完整性对反应堆的安全至关重要。根据ASME锅炉与压力容器规范第III卷第1册NH分卷,对主蒸汽隔离阀阀体的高温蠕变疲劳特性进行研究,分析阀体在高温、高压和地震载荷作用下的应力和变形水平,计算阀体关键部位的蠕变与疲劳损伤程度,并进一步探索阀体寿命对应力类型和水平的敏感性。结果表明,温度是影响主蒸汽隔离阀结构完整性的重要因素;高温蠕变在高温结构损伤量中占有优势比重。

1、引言

主蒸汽隔离阀是高温气冷堆二回路的关键设备,由阀体、阀盖、阀杆、阀座、填料箱、填料压板、支架、电动装置等组成。主蒸汽隔离阀应力分析满足的规范等级为ASME锅炉与压力容器规范第III卷第1册NB分卷或NH分卷。主蒸汽隔离阀的阀体材料为A182M-F91,根据NB-1120和NH-1110的规定,对于材料A182M-F91,低于370℃的部位采用NB分卷进行评价,高于370℃的部位采用NH分卷进行评价。本文根据NH分卷对高温气冷堆主蒸汽隔离阀阀体的高温蠕变疲劳特性进行研究。

2、高温部件使用限制及评价准则

根据NH-3220确定高温部件的应力限值;此外,还需要根据NH分卷的附录T进行高温部件变形和应变限制评定以及蠕变-疲劳评定。

2.1、高温部件应力限值

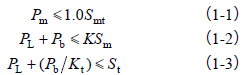

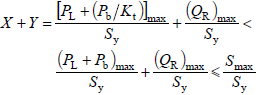

根据NH分卷,高温下的A级应力限值为:

式中,Pm为一次总体薄膜应力;PL为一次局部薄膜应力;Pb为一次弯曲应力;Sm为与时间无关的应力强度限值;St为与温度和时间有关的应力强度限值;Kt为考虑弯曲应力蠕变衰减的因子Smt为总体一次薄膜应力的许用强度,是Sm和St的最小值。

2.2、高温部件的变形和应变限制

在预计经受高温的区域内,最大累积非弹性应变应满足下列要求:①沿厚度平均的应变不超过1%;②应变沿厚度等效线性分布引起的表面应变不超过2%;③在任何点的局部应变不超过5%。

2.3、高温部件的蠕变-疲劳评定

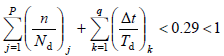

对于可接受的设计,累积蠕变和疲劳损伤应满足如下关系式:

(2)

(2) 式中,D为总的允许的蠕变-疲劳损伤值;p为循环类型的数目;n为循环的重复次数;Nd为设计许用循环次数;q为蠕变损伤计算的时间间隔数;Td为某时间间隔过程中,根据所研究点上的应力水平和最高温度应力-断裂曲线确定的持续时间。

总蠕变-疲劳损伤不应超过NH分卷中图T-1420-2给出的蠕变-疲劳损伤包络线。

3、模型和计算结果

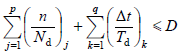

3.1、模型

本文选择保守的载荷组合和应力评价方法进行等效:对主蒸汽隔离阀在设计内压、设计温度下的热应力、自重和安全停堆地震(SSE)载荷共同作用下产生的应力,按照A级使用限值进行保守评价。主蒸汽隔离阀的设计温度为576℃,设计压力为15.7MPa;采用等效静力法施加地震载荷,3个正交方向的SSE载荷取4.5g。

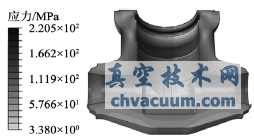

使用通用有限元软件ABAQUS对阀体进行建模。阀体采用四面体有限单元离散,有限元模型见图1。

图1 阀体有限元模型

3.2、温度场结果

主蒸汽隔离阀阀体内蒸汽温度为设计温度,阀体外设置保温层。阀体温度场分布由主蒸汽隔离阀整体的温度场有限元计算得到,本文给出阀体的温度场剖面结果(图2)。由图2可以看出,阀体各区域的温度均高于370℃,因此应根据NH分卷进行结构完整性评价。

图2 阀体温度场分布

3.3、应力结果

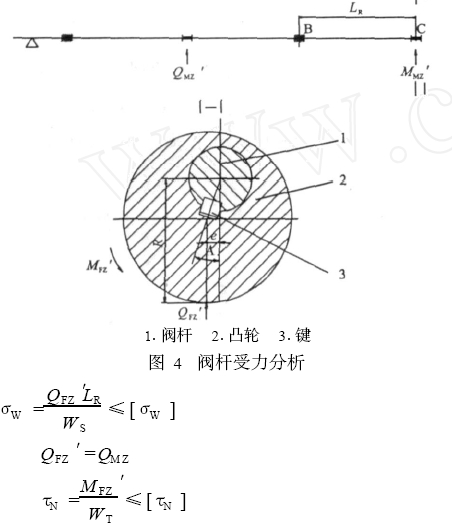

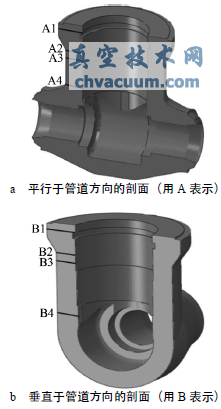

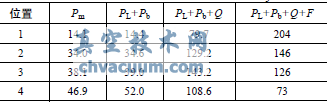

在设计温度、设计内压、自重和SSE载荷共同作用下阀体剖面的Tresca应力分布见图3。根据阀体应力集中位置的分布特点,选择阀体2个正交横截面,每个面上4个危险应力位置用于应力分解(图4)。4个位置的应力(即图4中A1与B1的最大值、A2与B2的最大值、A3与B3的最大值、A4与B4的最大值)分类结果见表1,其中Q和F分别为二次应力和峰值应力。

图3 阀体Tresca应力分布

图4 应力分解位置

表1 阀体4个位置的应力

4、结果评价

4.1、应力评价

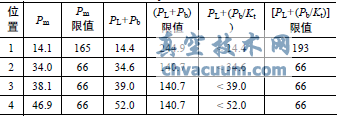

阀体4个位置的应力评价见表2,其中,对方形弯曲截面Kt取1.25。位置1由于处于相对低温的区域(低于450℃,见图2),因此按照450℃进行保守的应力评价,其余3个位置按照576℃进行应力评价。

由表2可以看出,在4个选定位置的应力值与许用应力相比均有较大的安全裕度,应力结果满足规范要求。另外,576℃下的许用应力相比450℃有大幅度的降低,这表明在高温下,温度范围对主蒸汽隔离阀的结构完整性有重要影响。因此,在设计阶段,在确保温度的前提下,有必要尽可能降低主蒸汽隔离阀阀体高应力区域的温度。

表2 阀体4个位置的应力评价 MPa

4.2、变形和应变限制

根据附录T-1320和T-1710,本节采用弹性分析校核高温区域的应变限制是否满足。在设计内压、设计温度、自重和SSE载荷作用下,

选定阀体4个高应力区域的最大线性化(一次+二次)应力为Smax=143.2MPa(见表1,位置3)。由于Kt=1.25,因此可知:

(3)

(3) 式中,QR为循环中的二次应力强度;Sy为材料A182M-F91在576℃时的屈服极限(242MPa)。则由上式可知X+Y<1,满足应变限制满足要求。

4.3、蠕变-疲劳评定

根据附录T-1433和T-1715,对4个高应力区域进行蠕变-疲劳评定,其中以Pm最大的位置4为例给出详细评定步骤,其余3个位置直接给出评定结果。根据T-1432(a),应变范围Δεmax=2Salt/E,其中Salt为交变应力;取E=170.9 GPa(576℃时),取该位置的最大Mises应力为73MPa(见表1 的总体应力),则Salt=73/2,可得:

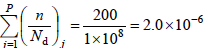

根据T-1432(g),将1.25σc=65MPa代入图T-1800中查得300000h对应蠕变应变增量Δεc=0.0015%。由T-1432(h)中的式(16)计算得到总应变范围εt=KvΔεmod+KΔεc=0.045%。查图T-1420-1E得到Nd>1×108次。其中σc、Δεc、εt的定义。因此:

(5)

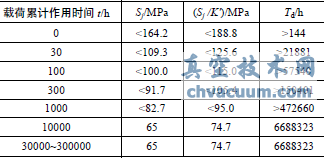

(5) 根据T-1433(b)进行蠕变损伤评定。利用εt值按图T-1800中的各条等时曲线查得的应力见表3,其中小于1.25σc的应力由1.25σc替换。许用持续时间Td是根据查得的应力除以系数K'得到应力值,再由图I-14.6确定。Td结果见表3。

表3 采用等时应力-应变曲线推导许用持续时间

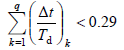

根据T-1433(b)中的规定计算得到:

(6)

(6) 因此总蠕变-疲劳损伤系数为:

(7)

(7) 根据同样方法计算得到其余位置对应的总蠕变-疲劳损伤系数低于位置4 的值。因此阀体满足文献[2]对高温部件的蠕变-疲劳评定的要求。

5、结论

(1)温度是影响主蒸汽隔离阀结构完整性的重要制约因素。

(2)与高温疲劳相比,高温蠕变在阀体结构高温损伤量中占有优势比重。

(3)在应力分类中,峰值应力和一次应力分别是制约高温蠕变开始与结束阶段阀体结构完整性的主要因素,因此是决定阀体寿命的关键。