风洞用高参数热风阀多物理场耦合数值分析

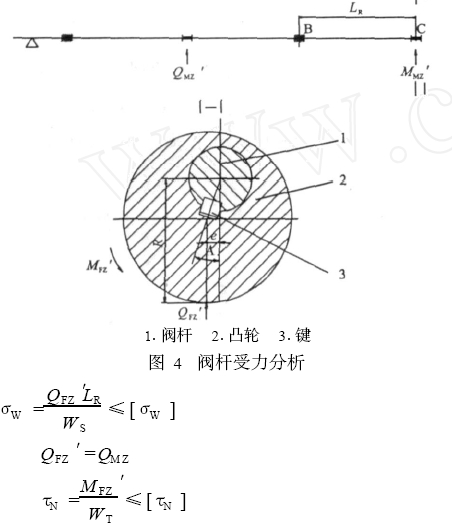

介绍了风洞热风阀在风洞系统中承受高温及高压的工况条件及其相关的技术要求。建立和描述了风洞阀门的物理及数学模型,确定了模型的边界条件。分别采用有限容积法及有限元法对风洞阀的流场、温度场及其应力应变场进行了耦合计算。给出了阀内空气最大流速、阀座表面平均温度、阀体局部点最大应力的计算过程和结果及其阀体加工时所采用的工艺规则。

1、概述

风洞设备及其相关的设计制造技术是国防尖端科技的基础,也是世界各国国防工业的核心技术。风洞热风阀安装在风洞储能装置加热室的出口,是一种可承受高温、高压的截止性质的阀门。当风洞储能装置内空气压力和温度达到一定数值时,风洞阀快速开启,并在阀后的拉伐尔喷管内形成高超声速气流,以此冲击发动机进行实验。在风洞实验过程中,高温高压空气流经阀体,阀体承受着高压及温差应力的作用,对阀体结构的合理设计关系着风洞系统的安全性。

传统的高参数阀门多采用经验公式法进行设计,由于经验公式法涉及到的变量较少,很难对阀体结构进行定量优化。数值计算法可对阀门的流态、热态、应力态等多种状态进行模拟分析,从而得到优化的结构,但涉及到的流固热多物理场耦合如何实现还有待探究。

2、多物理场耦合数学模型

热风阀主体结构为钢材,为了隔热在阀体内壁衬有隔热材料。阀座密封面处采用热喷涂工艺,基材为阀体用钢材,用水冷方式降低阀座温度。

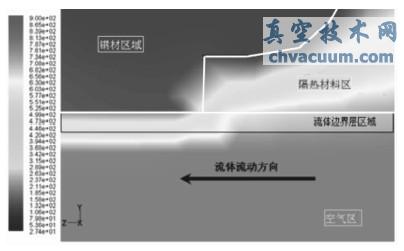

分析阀体受热过程可知,阀内流动的是洁净的高温空气,可不考虑气体向阀体内壁的热辐射。高温空气以对流形式,将热量传递给隔热材料,隔热材料和阀体以热传导的形式将热量传至阀体表面,最终以对流方式将热量传给环境大气。由于热风阀阀体内空气流速不同,导致阀体各部位换热程度不同,从而引起温差应力。因而阀体的安全性问题是流动、传热及应力等物理场耦合的结果。准确计算流动状态及合理处理边界层传热是关键。

4、计算结果分析

4.1、流场及温度场分布

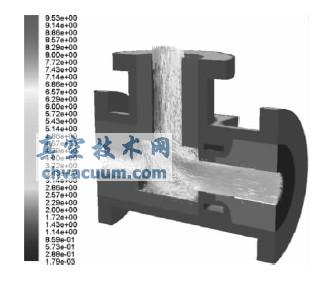

图2 给出了阀体内流场分布的状态图,图中可以看出,空气在阀腔内速度分布并不均匀,最大流速达到9.5m /s,最大流速出现在拐角流线发生急变处。

图2 稳态下阀体内流速分布

图3 与图4 分别给出了阀体表面及阀中截面的温度分布,从阀体表面温度分布图中可看出阀表面温度分布是不均匀的,最高温度为71.6℃,出现在阀体的拐角处,此处的高温区与流场的高速区相对应,产生这一现象的原因在于流体的正面冲击边界层厚度减薄,阀内壁换热增强,继而引起阀外壁温度跟着升高。

图3 阀体外表面温度场分布

图4 阀体中截面温度分布

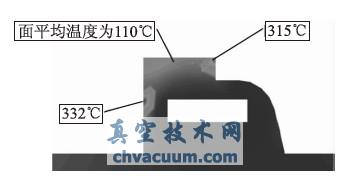

图5 给出了阀座水冷处的局部温度分布图,在密封面处平均温度约为110℃,但在这一区域出现了2个高温点( 图6) ,这个小区域温度与周边温度相差很大,即在这一区域有很大的温度梯度。这2 个高温点均位于保温材料、钢材、高温流体相接触的位置。产生这一现象的原因在于,空气在流动时先流经保温层,由于保温材料热导率很小,在保温层内表面的温度很高( 接近900℃) ,与保温层相接触的流体边界层内的温度也很高,这部分高温空气与钢材相接触时,导致钢材的温度也升高。随着流体继续向前流动,钢材带走了边界层内的热量,边界层内流体温度快速下降,钢材的温度也快速下降,由于空气的比热很小,而且热导率也很小,因而在这点温度较高,且产生很大温度梯度。这一计算结果也提示我们,在设计流道时应尽量避免流道内凸台等结构,尽可能使边界层稳定,以提高边界层的隔热作用。

4.2、应力与变形分析

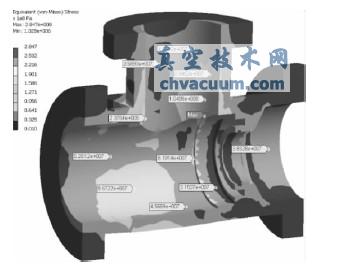

将温度场各点数据导入阀体结构单元中,对阀体进行应力分析,得到阀体等效分布如图7 所示。阀体上最大等效应力为284.67MPa,分布在阀体内部凸台上侧。将应力最大点的分布位置局部放大( 图8) ,可见阀体的高应力分布区域很小,这是由于温差和结构突变的共同作用导致该位置的应力值突增,如果将该位置的锐角倒钝,则该处的应力集中情况将会大幅改善。

图5 稳态下阀体水冷面温度分布

图6 高温点产生位置

图7 阀体等效应力分布

图8 阀体最大等效应力分布位置

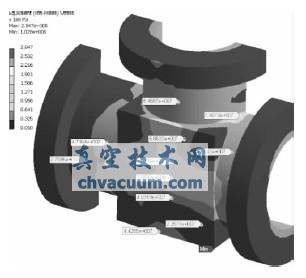

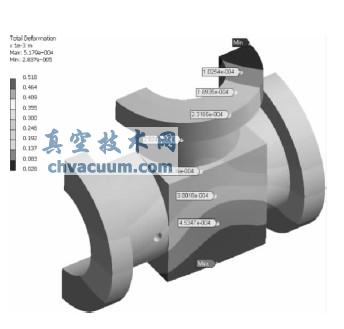

阀体外壁等效应力分布如图9 所示,外壁平面的中间位置等效应力相对较大,可达105.02MPa。最小等效应力分布在阀体下角,其值为1.028MPa。阀体总变形如图10 所示,最大总变形量为0.5mm,位于阀体下方直边棱处,最小总变形量为0.03mm,位于上端法兰端面处。

图9 阀体外壁等效应力分布

图10 阀体总变形分布

5、结语

(1) 建立了用于阀体流场、温度场、应力应变场的物理数学模型,并将有限容积法与有限元法有效结合在一起,求解了风洞阀内流体与固体区域的各物理场分布。

(2) 流场与温度场计算表明,阀体外表温度小于75℃,阀座表面平均温度110℃,能够达到设计要求。但设计中应注意流体通道的光滑,避免突台等不规则的结构导致边界层破坏引起局部高温。

(3) 由于隔热材料起到了作用,阀体总体的应力与应变均不大,但由于结构突变在局部点有较高的应力值。对于这类小区域,尖角引起的应力集中问题,可在阀体加工时采用锐角倒钝的工艺措施。