工艺管线闸阀阀板脱落的现场应急处理

一、前言

在当前炼油、化工企业生产中,安全连续的生产是保证一套装置乃至一个企业效益的根本,因此如何保证装置的连续运行在日常设备管理中占据着十分重要的位置。目前在装置的日常生产中影响装置连续运行的因素有很多,其中最常见的有容器及管线的泄漏、动设备故障、静设备损坏以及管路堵塞四种。

管路堵塞问题在影响装置连续生产故障中占有一定比例,由于管路堵塞不仅会直接造成介质正常连续流动的减少、停止,也会造成设备超压损坏,由于环境密闭,带压处理起来存在极大的困难,因此如何在不影响生产的前提下解决管路堵塞,保证介质流动的畅通便成为日常研究攻克的一项难题。一般在装置初始设计时都已考虑到避免介质结焦、结盐堵塞管线问题,并预先准备好了处理措施,在正常情况下一般不会出现这一类管路堵塞问题,即使出现由于已有处理措施也不会影响生产;真正难于处理或者无法预料的是管线阀门阀板脱落造成的管路堵塞问题,在这种情况下,一旦工艺管线无法切除阀门,无法更换,势必会直接威胁到正常生产的进行,危害极大。

炼油化工生产中,阀门经常使用在管线介质切除输送中,使用的数量及种类都很多,有闸阀、截止阀、止回阀、旋塞阀和球阀等;其中闸阀由于其结构简单,使用方便,在生产中应用比例较大。现在经过不断努力探索研究和试验证明,已经解决了明杆楔式刚性单闸板闸阀的阀板脱落这一难题,目前在装置生产中已经得到了应用,并取得了良好的效果。

二、闸阀结构

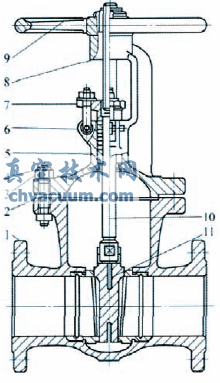

闸阀是指启闭(阀板)由阀杆带动,沿阀座密封面作升降运动的阀门,可接通或截断流体的通道。闸阀流动阻力小,启闭省力,广泛用于各种介质管道的启闭。当闸阀部分开启时,在闸板背面产生涡流,易引起阀板的浸蚀和振动,也易损坏阀座的密封面,修理困难,因此,闸阀一般不用于节流。闸阀的结构如图1所示,主要由阀体、阀盖、闸板、阀杆及手轮等零件组成。根据阀杆的结构分为明杆和暗杆闸阀;根据阀板结构的不同可分为楔式刚性单闸板闸阀、楔式弹性单闸板闸阀、楔式双闸板闸阀和平行式闸板闸阀几类,如图1所示的为明杆楔式刚性单闸板闸阀。

1.阀体 2.垫片 3.螺母 4.双头螺栓 5.阀盖 6.填料 7.填料压盖 8.阀杆螺母 9.手轮 10.阀杆 11.闸板

图1 闸阀结构

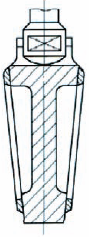

(1)明杆楔式刚性单闸板闸阀

其闸板结构如图2所示。闸板是一楔形整体,密封面与闸板垂直中心线成一定倾角。其特点是结构简单,尺寸小,使用比较可靠。但闸板和阀座密封面的楔角加工精度要求很高,加工维修均较困难。且在启闭过程中密封面易发生擦伤,温度变化时闸板易卡住,此时如果阀杆与阀板结合处腐蚀严重或存在质量问题等原因,用力开阀时,会造成阀杆和阀板结合处脱开,即阀板脱落。这种闸板适用常温、中温情况各种压力的闸阀。

图2 楔式刚性闸板

(2)楔式弹性单闸板闸阀

其闸板结构如图3所示,在闸板中部开环状槽或由两块闸板组焊而成,中间为空心,楔角加工与刚性阀板相同。其特点是结构简单,密封面可靠,能自行补偿由于异常负荷而引起的阀体变形,可以防止阀板卡住。但关闭力矩不易过大,以防超过阀板弹性范围。弹性阀板适用于各种压力、温度的中、小口径闸阀及启闭频繁的场合。但要求介质中含固体杂质少,且不适用于易结焦的介质。

图3 楔式弹性闸板

在日常生产中,较常遇到的是楔式刚性单闸板闸阀脱落问题,通过实践证明,这种类型的闸阀阀板脱落可以解决;其他类型阀板脱落问题因较少遇到,仅停留在理论上,未经实践证实,因此在此不作详述。

三、阀板脱落时现场应急处理

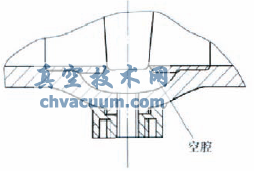

1.处理原理

闸阀阀板脱落时,阀板处于全关位置,由于闸板和阀座密封面的楔角加工精度很高,因此在阀板顶部和阀门形成了一个密闭的密封空腔,如图4所示。当阀板脱落时,在空腔中仍存有少量的介质,由于闸板和阀座密封面良好的密封性,因此当在阀杆相对中心位置钻通孔时,不会有大量的介质外泄,造成安全事故,给下一步攻螺纹提供了条件。利用这一原理,先在阀门阀体上与阀杆相对中心位置焊上一个特殊装置(或螺母),并从其中心孔在阀体钻通孔时,再进一步利用焊接的特殊装置(或螺母)的螺纹在钻出的通孔扩螺纹,便可用一种特殊的顶丝可将阀板顶出阀座密封面,只要控制好顶丝和阀杆进退就可继续正常使用该阀门。

图4 空腔示意图

2.处理措施

1)对DN80以下的普通低压阀门,流通介质为无毒不易燃的,可在阀杆相对中心的位置焊接一个M14螺母,通过螺母的中心孔在阀门底部与阀杆相对的中心位置钻出φ12mm通孔,利用焊接螺母的螺纹在钻出的通孔扩螺纹,再直接用一种特制的顶杆对阀板进行推顶,可打开阀门控制开关。

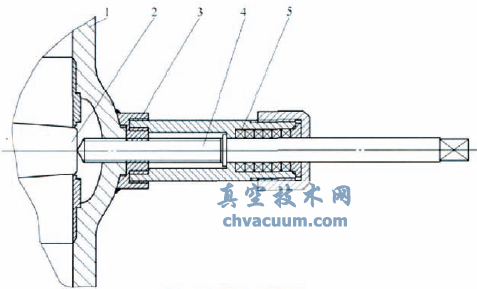

2)对直径在DN80以上或高压的阀门,流通介质为易燃有毒的,则必须在阀杆相对中心的位置焊接一个特殊装置,通过该特殊装置的中心孔在阀门底部与阀杆相对的中心位置钻出通孔,利用焊接的特殊装置中心孔的螺纹在钻出的通孔扩螺纹,再直接用一种特制的顶杆对阀板进行推顶,便可打开阀门,并进一步控制阀门的开关,安装后的结构如图5所示。

1.阀门 2.阀板 3.特制螺母 4.丝杠 5.填料

图5 安装后的装置示意图

在使用顶杆前,首先要根据阀门输送的介质压力、温度制定相应的顶杆和阀体间的密封方法。一般在顶杆上提前配有相应的螺母及垫片,待阀门打开调整好流量后,将顶杆与阀体根部绕上密封材料(如石棉绳或聚四氟乙烯带),最后可拧紧螺母达到密封作用。对压力较高的阀门还可使用加工的特种垫片进行密封。

3.处理中的注意事项

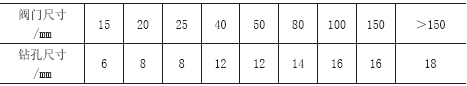

1)由于各个厂家的阀门结构形状尺寸存在一定不同,钻孔应尽量先选用下表中推荐的尺寸,以防止钻孔过大损坏了闸板和阀座密封面。

钻孔尺寸推荐表

2)对输送介质为可燃性气体或液体的阀门,在钻孔时应先在钻头上抹好黄油,钻孔使用水带保持不断冲水,以防止介质燃烧起火。

3)由于顶杆推顶阀门时,阀门底部受力较大,因此对铸铁阀这一方法不宜采用,以防阀体材质强度低,顶阀时阀体开裂。

4)阀板在阀体底部中心位置准确定位是直接关系到钻孔效果好坏的主要因素,因此一定要仔细测量,精心确定。

在某厂第一常减压装置柴油阀、焦化循环水上水阀阀板脱落故障处理中,采用了这种方法解决问题,取得了良好的经济效益。

四、结语

阀门阀板脱落的现场应急处理,彻底解决了长期困扰生产的带压管线阀门阀板脱落难题,对保证装置的连续运行起到了十分积极的作用。