煤锁阀故障原因分析与改进

分析了煤锁阀在煤粉加压气化工艺中操作过程、操作条件及其常见故障产生的原因,介绍了新结构的煤锁球阀及其技术特征和优越性,并通过实际应用证实,新结构的煤锁球阀能够在煤粉加压气化工艺装置中长周期可靠运行。

1、概述

在煤粉加压气化工艺中,如磨煤与干燥系统、煤粉加压及输送系统、渣脱除系统和干灰脱除系统等均大量采用煤锁阀,煤锁阀包含有锁斗阀、充压阀、平衡阀、泄压阀和煤粉管线切断阀等。由于煤粉加压气化工艺系统是一个温度和压力交变的复杂操作过程,操作条件恶劣,虽然目前大多数煤锁阀采用的是国外知名品牌和进口产品,但是在其使用过程中仍然出现很多普遍性的故障,且故障率高,连续使用周期短,一般约为6 个月,严重影响了煤粉气化工艺装置的长周期可靠运行。

2、工况条件

煤锁阀的操作介质为煤粉+ N2或者煤粉+CO2,设计压力一般为0.4 ~5.7MPa,最小操作压差为0.2 ~0.3MPa,最大操作压差可达5.6MPa,设计温度为-50 ~160℃,正常操作温度一般为80℃,煤粉经过磨煤机后具有大量超细粉末,其中90% 以上的煤粉粒级≤90μm,同时,虽然煤粉经过了烘干和保温,但是仍然存在有水合物,并使煤粉具有一定的粘结性。另外,煤粉锁斗阀的开关频率较高,每20 ~30min 开关一次,开关时间要求2 ~10s。

3、故障分析

3.1、常见故障

煤锁阀采用金属密封球阀,通过对国外多家品牌的煤锁阀在国内煤粉加压气化装置不同位置、不同操作条件下实际使用情况的调研,其常见的故障有4 种。①阀门开关不到位。②阀门卡塞,不能动作。③内漏。④球体、阀座和流道被冲刷和损坏。其中,最常见的故障是阀门开关不到位,而开关不到位将使阀门局部持续受到介质的高速冲刷,从而造成阀座和球体损坏、阀门内漏等。最严重的故障是阀门卡塞、不能动作,这将导致气化炉系统被迫停车。

3.2、故障分析

经对多台不同故障的煤锁阀进行拆解检查,其主要问题为①球体表面刮伤和喷涂层脱落(图1和图2) 。②阀座密封面刮伤和磨损(图3) 。③阀杆磨损和咬伤(图4) 。④阀座与球体卡塞(图5) 。⑤阀腔和球体表面严重积灰。

图1 球体表面刮伤

图2 球体喷涂层脱落

图3 阀座密封面刮伤和磨损

图4 阀杆磨损和咬伤

3.2.1、阀门开关不到位

阀门开关不到位发生的频率最高。根据拆解检查以及现场调研情况,分析阀门开关不到位的主要原因。

图5 阀座与球体卡塞

(1) 球体和阀座密封面硬化材料本身的耐磨和耐擦伤性能不足,发生较严重的磨损和刮伤后,球体和阀座的摩擦系数增大,阀门实际操作扭矩也增大,超出了设计的安全系数范围,造成阀门开关不顺畅。

(2) 阀座上的刮刀尺寸较小,或者阀座背面弹簧补偿力不足,造成刮刀实际自清洁作用没有发挥出来,时间一久,球体表面积灰结垢逐渐严重,导致刮刀作用完全失效,阀门动作受阻。

(3) 阀座背面弹簧室密封和防尘性能不足,微细煤灰逐步侵入,最后填满弹簧室空间,阀座移动空间不足,阀门动作卡塞。

(4) 阀杆与轴孔磨损严重甚至咬伤,引起阀杆位置偏移和动作阻滞。

(5) 现场动力源不足,或者执行机构考虑的安全系数不足也是造成阀门开关不到位的重要原因。煤锁球阀在打开或者关闭的整个过程当中,其扭矩力是不断变化的,最关键的有起始扭矩、运行扭矩和终止扭矩,其中任何一个点的安全系数不足都将引起开关不顺畅。

3.2.2、阀门卡塞

阀门卡塞、不能动作对系统来说,其故障是最严重的,必须杜绝。从拆解情况及现场调研结果分析故障的主要原因。

(1) 球体表面喷涂层脱落是造成阀门卡塞、不能动作的最主要原因。由于喷涂层的脱落,球体喷涂层脱落处在与阀座刮刀接触时被卡住,球体不能继续按原来方向转动,也无法反方向转动。如果无限制加大执行机构输出扭矩,还将造成阀座变形,甚至扭断阀杆的严重后果。因此,喷涂层的结合力非常重要。

(2) 阀杆与轴孔配合面的硬度、耐擦伤性能严重不足,引起相互接触面十分严重的擦伤、甚至产生积瘤,使阀杆卡塞在轴孔中,无法动作,造成球体不能转动,阀门被卡塞。

3.2.3、阀门内漏

阀门开关不到位、球体和阀座密封面磨损和擦伤、阀座背面弹簧补偿力不足是造成阀门内漏的主要原因。因此,若解决了阀门开关不到位和阀门卡塞、不动作的故障,阀门将不会出现内漏。

3.2.4、球体、阀座和流道被冲刷和损坏

由于球体、阀座及阀门本体等均是碳钢或者不锈钢材质生产制造而成,而碳钢或者不锈钢材质硬度不足,耐流动磨损和耐冲刷性能不好,如果表面没有进行恰当的硬化处理,将很容易被高速流动的固体颗粒介质冲刷和损坏。

4、改进方案

从分析可以看出,产生故障的原因不是单一的,包含了阀门结构、材料和工艺等多方面的因素。要从根本上解决煤锁阀的问题,必须改进该产品的结构设计、材料及制造工艺。

4.1、结构设计

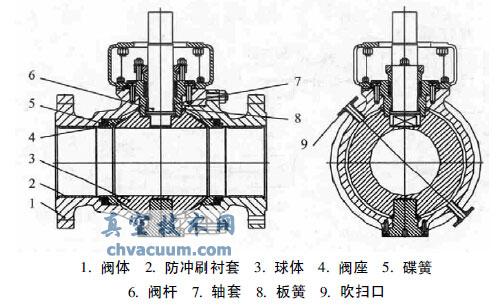

根据煤锁阀使用介质和工况条件,以及原国外阀门的技术要点后,对该产品提出了新的改进方案,设计开发了一种新结构的煤锁球阀(图6) 。

图6 煤锁球阀

新结构的灰锁、煤锁球阀在结构设计上具有几个技术特征。

(1) 完全密闭的阀座背面碟簧加载结构设计,即使非常细微的煤粉,包括≤90μm 的超细煤粉也无法侵入,使阀座与球体始终紧密配合。

(2) 中间阀腔设置了两个对称分布并与外界连通的吹扫口,可以间歇对球体表面和中间阀腔进行吹扫,使阀腔和球体表面没有煤灰的粘结、堆积。

(3) 阀杆具有板簧自动加载的密封结构设计,超细煤粉无法进入到阀杆与轴套配合处,提高了阀杆与轴套的耐磨性能。

(4) 流道设置了可更换的防冲刷衬套,保护了阀腔和流道免受煤粉颗粒的直接冲刷。

4.2、材料及制造工艺

除了对结构设计进行大量改进之外,针对关键零部件的材料及制造工艺也进行了改进。

(1) 采用了中频感应热喷涂工艺对球体表面和阀座密封面进行喷涂镍基碳化钨合金,结合力不低于基体屈服强度,表面硬度可以达到≥64HRC,厚度≥0.7mm,耐磨层的结合强度、耐磨性能和抗擦伤性能均得到加强。

(2) 对阀杆与轴套接触面堆焊1mm 以上的硬质合金耐磨层,提高其接触应力,阀杆的耐磨性能和抗擦伤性能均得到增强。

(3) 在防冲刷衬套内孔、阀座和球体内孔及阀腔内部采用HVOF超音速火焰喷涂碳化钨合金,阀门内部与介质接触处增加了耐冲刷保护层。

4.3、实际应用

煤锁球阀经过改进结构设计、材料及制造工艺后,在某大型煤气化改造项目加压气化装置的13 台煤锁阀连续运行9 个多月后,装置停车期间对该阀门进行了拆检,球体和阀座密封面完好、无结垢、无划痕,阀腔无煤粉堆积,各项性能指标均在设计允许范围之内。

5、结语

煤锁阀作为干煤粉气化工艺装置的主要阀门,其发生的故障和问题往往直接影响煤粉加压气化工艺系统的正常运行,甚至可能造成系统停车。国内设计开发的新结构煤锁球阀对原有国外同类产品在结构设计、材料及制造工艺上进行了改进,并经过长期实际平稳运行和使用,证实了该阀门的可靠性和优越性,为煤粉加压气化工艺装置中阀门的选用提供了新的和可靠的途径。