超( 超) 临界火电机组锅炉安全阀试验方案探讨

通过对超(超) 临界火电机组锅炉安全阀的高参数、高性能要求特点的分析,结合安全阀产品标准和规范对安全阀试验的要求,对火电机组锅炉安全阀在产品研发阶段、产品生产阶段的试验项目和试验方案进行了论证和探讨。

1、概述

超( 超) 临界火电机组锅炉安全阀的特点是高参数和高性能指标。过热器和再热器安全阀的设计标准按ASME-I,启闭压差和密封压力的性能指标要求高。在火电机组过热器和再热器安全阀的研制过程中,首先要解决阀门的结构设计,合理配置弹簧刚度,使阀门的性能指标达到设计要求。其次应选择合适的高温材料制造阀门的零部件,使阀门能满足相应工作温度的要求。最后进行阀门验证试验,考核阀门的各项性能指标是否达到标准和规范要求。

2、试验规定分析

(1) 试验项目

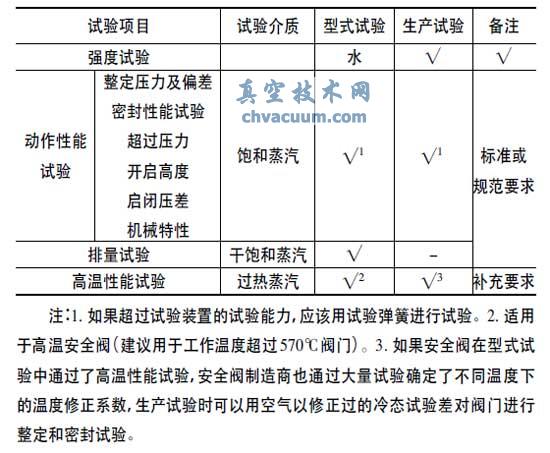

超(超) 临界火电机组锅炉蒸汽安全阀试验介质为饱和蒸汽。蒸汽安全阀使用饱和蒸汽作为试验介质,其动作性能和排量可通过试验得到验证,但阀门高温下的性能却无法验证,特别是温度引起的热胀冷缩对阀门导向面间隙的影响及高温对整定压力的影响等。真空技术网(http://www.chvacuum.com/)认为鉴于再热器、过热器安全阀的高温高压特点,除了动作性能试验和排量试验外,还应增加高温安全阀的高温性能试验。型式试验顺序为强度试验、动作性能试验、排量试验及高温性能试验(适用于高温阀门) 。

ASME 规范中规定,安全阀试验项目有动作性能试验和排量试验。动作性能试验包括整定压力及偏差、密封性能试验、超过压力、开启高度、启闭压差和机械特性。在动作性能试验各项指标合格后进行排量试验。

(2) 试验介质

蒸汽安全阀动作性能试验和排量试验的试验介质为饱和蒸汽。ASME-I 和ASME PTC-25 对排量认证试验的介质都有相应的特别规定,排量试验介质应为最小干度98%,最大过热度10℃的干饱和蒸汽。

(3) 试验装置

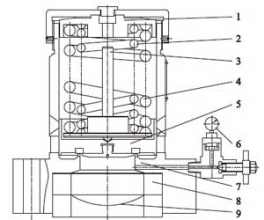

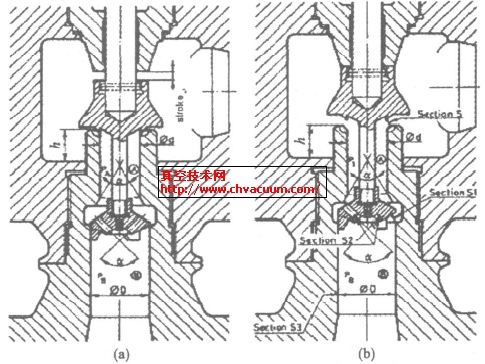

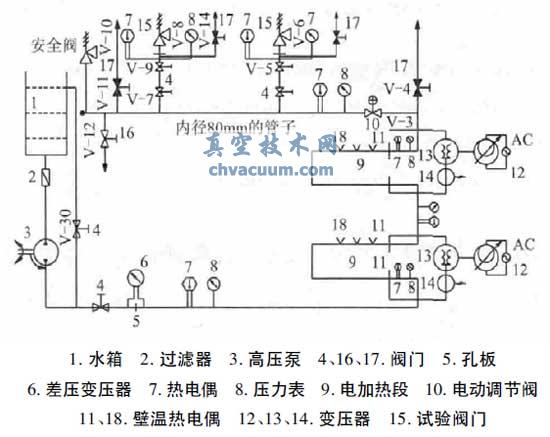

安全阀动作性能试验和排量试验应在试验装置(图1) 上进行,ASME 规定,安全阀应按压力释放装置性能试验规范进行蒸汽排量试验。

图1 安全阀排量试验系统

安全阀的排量试验对试验系统布置和蒸汽品质要求非常高。试验时蓄能器和试验容器之间安装流量计测量安全阀的排量,试验容器和管道上安装热量计来监测蒸汽的品质。安全阀动作性能试验时可不安装流量计,试验过程中不需要严格控制蒸汽的品质,因而不要求安装热量计。

(4) 型式试验

蒸汽的特点是高压必然高温,如过热器出口安全阀整定压力32.4MPa、工作温度605℃。但高温不一定高压( 过热度很高的过热蒸汽) ,如再热器出口安全阀工作温度605℃、整定压力6.7MPa。模拟阀门的实际工作温度、工作压力进行试验最可信、最可靠,但对于高温高压安全阀按实际工况进行试验是否必要和可行,应该根据标准规范要求,综合考虑安全阀的口径、压力、温度及试验装置的能力来决定安全阀型式试验的试验方法。

(5) 强度试验

强度试验是对阀门承压件进行的试验项目。在室温环境下用水作为介质对阀门一次侧和二次侧施加一定的强度试验压力,保压一段时间后观察承压件的外表面有无液体渗漏,承压件的外形是否变形。

(6) 动作性能试验

安全阀动作性能试验应在蒸汽试验装置上进行,国内外的一些安全阀制造商都有各自的安全阀试验装置。总体而言,动作性能试验装置的能力(压力、排量及温度等) 比蒸汽排量试验装置要高得多。

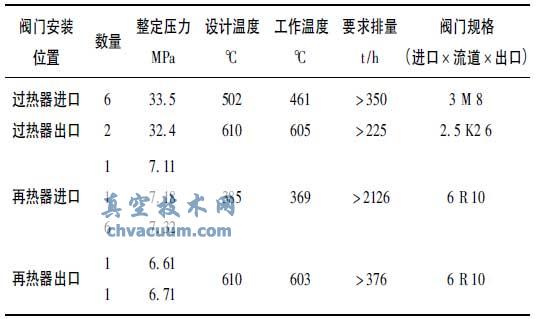

目前,国内在用的最大蒸汽试验装置由一台工作压力25MPa、工作温度450℃、蒸发量5T /h 的锅炉提供蒸汽,最大试验压力18MPa,最大接口DN200,试验排量达到350T /h。典型的1 000MW超( 超) 临界火电机组锅炉安全阀参数见表1。在进行安全阀试验时,试验装置本身的能力限制影响了安全阀的试验方法。世界知名的安全阀制造商Dresser 和Crosby 都根据其试验装置能力对不同压力的安全阀制定了相应的试验方法和程序。

表1 超( 超) 临界1 000MW 火电机组锅炉安全阀

借鉴国外蒸汽安全阀试验经验的基础上,以试验装置的试验能力来探讨再热器和过热器安全阀的试验方法。可以将表1 中的安全阀分为两类进行安全阀的动作性能试验。①完全蒸汽性能试验法。安全阀的整定压力及排量在试验装置能力范围内,如再热器进出口安全阀,可采用完全蒸汽性能试验法。

试验时,将阀门安装在试验装置上,调节圈设定在预定位置。调整压力到要求的整定压力及偏差范围内。试验过程中通过阀座调节圈和导向套调节圈的调节( 或其他调节手段) ,使阀门的超过压力、开启高度和启闭压差达到设计和规范要求。通过以上调节,阀门的各项性能指标满足设计要求,试验过程中阀门无频跳、颤振和卡阻等有害现象。将调整螺杆、调节圈位置及其他调节机构固定锁紧后,阀门再重复试验2 次,以验证阀门的重复性。

②试验弹簧替代试验法。安全阀的整定压力和(或) 排量超过试验装置的试验能力,如过热器进出口安全阀,采用试验弹簧替代试验法,用一根试验弹簧替代安全阀的实际弹簧进行试验。用来替代安全阀实际弹簧的试验弹簧应满足2 个条件,其一为试验弹簧必须从被试安全阀产品弹簧系列中选取,其二为选取的试验弹簧的整定压力范围必须与试验装置的试验能力相适应。

③试验程序。根据阀门的整定压力、流道直径和试验装置的能力选取合适的试验弹簧。安装试验弹簧,采用完全蒸汽性能试验法进行试验。将试验弹簧换成实际弹簧,按规定在高温下进行压力整定和密封试验。

(7) 排量试验

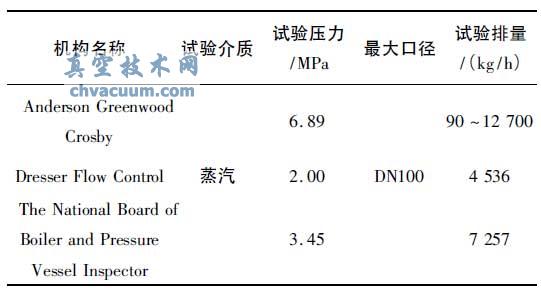

安全阀的排量试验是精确测量安全阀的实际排量。安全阀排量试验装置的测量不确定性不得超过测量值的±2%。试验介质为最小干度98%,最大过热度10℃的干饱和蒸汽。根据安全阀排量试验的相关要求,不是所有的蒸汽试验装置都可以进行安全阀的排量试验,只有其试验装置经过权威机构的鉴定和认证方可进行排量试验。表2 列出了ASME 和NB 认可的蒸汽排量试验室及其试验能力。

试验测量的排量是安全阀的实际排量,理论排量由计算得出,排量系数是实际排量与理论排量的比值。排量系数与减低系数0.9 的乘积为额定排量系数。额定排量系数是安全阀产品的固定特性,一台确定的安全阀产品,排量系数是不变的。如某台1.5G3 安全阀可适用于蒸汽、气体和液体3 种类型的介质,用于蒸汽时排量系数是0.87,用于气体时排量系数是0.86,用于液体时排量系数是0.656。安全阀排量系数与压力无关,排量系数不会因为工作压力不同而改变。虽然过热器安全阀的整定压力很高( 如32. 4MPa) ,但没必要在如此高的试验压力下进行排量试验,而且此压力下的蒸汽是过热蒸汽,与规范要求的排量试验时介质必须是干饱和蒸汽相矛盾。

表2 ASME 和NB 认可的蒸汽排量试验室

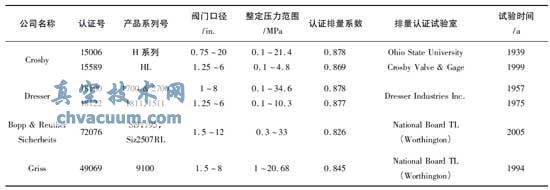

根据表2 中所示的试验能力,可试验的安全阀最大口径为DN100,最大试验压力为6.89MPa。显然,排量系数认证不是针对安全阀系列产品中每个规格/压力级的阀门逐一进行的试验,而是在一个阀门系列中选取合适口径/压力的阀门进行排量测定,以决定整个系列阀门的排量系数。表3 为部分著名安全阀制造商生产的ASME-I 系列蒸汽安全阀的排量系数。对于过热器安全阀(表1) ,其排量系数可在较低压力下通过排量试验测出阀门的排量系数。

表3 ASME-I 蒸汽安全阀排量认证试验

超( 超) 临界火电机组锅炉安全阀中口径最大的阀门为再热器进出口安全阀,其规格为6R10。由于口径较大,超出蒸汽排量试验装置的试验能力,其排量系数用与其结构相同的同系列产品中较小口径的阀门测量排量系数。如果该6R10 产品是新产品,没有相同结构的较小口径的系列阀门,则应该用6R10 缩小的比例模型进行试验得出排量系数。

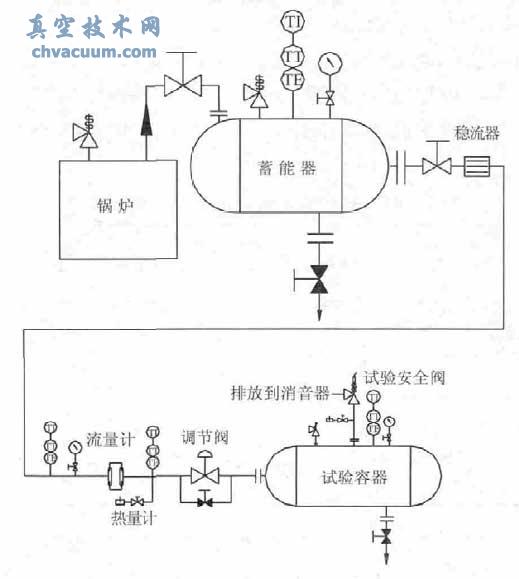

(8) 高温性能试验

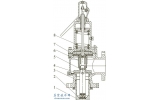

安全阀动作性能试验和排量试验中介质为饱和蒸汽,试验温度不会太高。对于高温安全阀,则应进行阀门在实际工作温度下的压力整定和密封试验。试验时要求有小容量的高温高压试验装置。电加热系统可以满足试验的要求( 图2) 。电加热锅炉额定参数额定压力: 40MPa额定温度: 650℃额定蒸发量: 200kg /h系统要求: 流量、压力、温度可调节试验时,将安全阀试验弹簧换掉,装上实际弹簧。将阀门安装在高温高压试验装置中,限定阀门的开高。调整试验装置的温度和压力,使之达到安全阀的实际工况参数,如605℃,整定压力为30. 88MPa,维持此状态20min 以上。对安全阀进行压力整定调整,并重复2 次。在密封试验压力下对安全阀进行密封性能试验。

图2 电加热系统

(9) 生产试验

安全阀产品研发阶段需进行全面的型式试验,在安全阀的生产试验中没必要对所有试验项目再进行试验。蒸汽安全阀的型式试验和生产试验中试验项目见表4。

表4 蒸汽安全阀试验项目

3、结语

建造安全阀蒸汽试验装置的费用非常高,高试验参数试验装置所用的容器、阀门和管道等设备的造价将非常的昂贵。不同的安全阀制造厂家拥有试验装置能力各不相同,在进行高温高压安全阀试验时,应根据安全阀的口径、压力、温度、试验装置的能力来综合考虑安全阀的试验方法。但无论采取哪种试验方法,都应能证明通过各项试验后的阀门能满足实际工况要求。目前,我国标准中关于超临界火电机组安全阀试验方法还是空白,超( 超) 临界火电机组锅炉安全阀的试验方案可为制定相关标准提供参考。