火车槽罐用外置全启式弹簧安全阀的设计

1、概述

依据多年来火车槽罐在运输过程中出现的事故比较,其中由于内置全启式弹簧安全阀弹簧断裂失效引发的事故较多。因为弹簧与罐内介质长期接触,受到氧化和氢蚀等严重腐蚀。虽然弹簧采用了热喷涂塑层以隔离介质腐蚀等措施,但由于弹簧受交变载荷影响,其两端圈的防腐塑层极易破损,所以塑层起不到有效的防腐作用,故内置全启式弹簧安全阀不能用于运输液化石油气介质的火车槽罐上。经过分析对比,设计了新型外置全启式弹簧安全阀。

2、结构设计

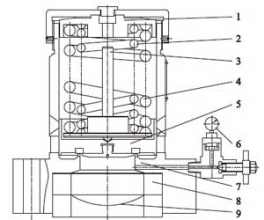

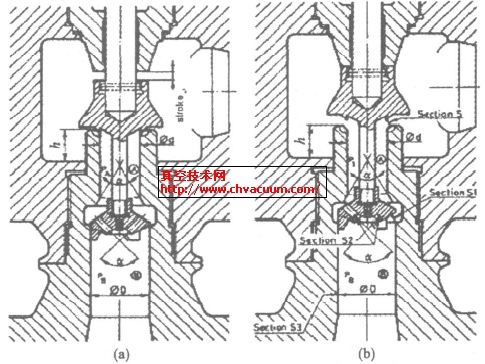

适用于火车槽罐应用的外置全启式弹簧安全阀结构设计基于两点要求,一是不改变阀门与槽罐的相关连接尺寸(即火车槽罐与阀门连接处结构和尺寸不变) ,二是限定阀门的总高应≤200mm (其重心距法兰下端高≤100mm,阀门过高将会出现惯性失稳现象) 。所以采用并列式三组合弹簧的结构(图1) 。

(a)内置全启式弹簧安全阀 (b)新型外置全启式弹簧安全阀

图1 改进前后的安全阀

3、设计参数

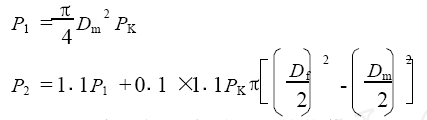

槽罐设计压力Ps = 2.16MPa,阀门开启压力Pk= 1.088Ps,阀门排放压力Pp=1.1Pk、阀门回座压力Ph=0.9Pk ,阀门密封压力Pm=0.9Pk。从组合弹簧副的功用分析,安全阀在开启和排放状态中所承受的载荷值P1和P2为

式中P1———安全阀开启时承受的载荷,N

Dm———阀瓣密封中径,mm

Pk———阀门开启压力,MPa

P2———安全阀关闭时承受的载荷,N

Df———反冲盘外径,mm

组合弹簧副的总刚度值P为

P≤(P2-P1)/F

式中F———阀瓣开启高度,mm

F≥Dh/4

4、强度及刚度校核

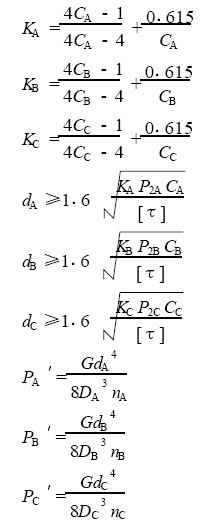

弹簧材料为60Si2MnA 钢丝,按Ⅱ类负荷取许用切应力〔τ〕。由旋绕比C值确定曲度系数K值,由弹簧钢丝直径d校核强度,由每支弹簧刚度值之和与总刚度值校核。

式中KA、KB、KC———分别为三只弹簧的曲度系数

CA、CB、CC———分别为三只弹簧的旋绕比

dA 、dB 、dC———分别为三只弹簧的钢丝直径,mm

P2A、P2B、P2C———分别为三只弹簧的第二载荷(由P2 合力预先分解确定数据) ,N

nA 、nB 、nC———分别为三只弹簧的总圈数

n1A 、n1B、n1C———分别为三只弹簧的工作圈数

PA ′、PB ′、PC ′———分别为三只弹簧的刚度,N /mm

三支组合弹簧的几何参数设置必需满足其强度要求,即PA ′+ PB ′+ PC ′≤P′为设置参数满足刚度的必要条件。

弹簧压并长度H为

HbA = n1A ×dA

HbB = n1B ×dB

HbC = n1C ×dC

式中 HbA 、HbB、HbC———分别为三只弹簧的压并长度,mm

依据总刚度值p′修正阀瓣开启高度F,则

F=(P2 - P1)/P′

三只弹簧在P2载荷时的变形量F2分别为

F2A =P2A/PA ′

F2B =P2B/PB ′

F2C =P2C/PC ′

三只弹簧在P1 载荷时变形量F1 分别为

F1A = F2A - F

F1B = F2B - F

F1C = F2C - F

三只弹簧的第一载荷P1 为

P1A = F1A ×PA ′

P1B = F1B ×PB ′

P1C = F1C ×PC ′

当P1A + P1B + P1C = P1 , P2A + P2B + P2C = P2 ,弹簧副满足开启和排放两状态负荷要求。