弹簧全启式安全阀的FMECA分析

针对安全阀可靠性分析以及安全阀校验周期确定过程中存在的困难,采用FMECA方法分析了弹簧全启式安全阀典型的失效模式:振颤、泄漏、频跳、超压不起跳、未到达压力起跳以及回座压力低等产生的原因及影响;通过收集相关的失效数据,采用风险优先数法对各部件的失效类型进行危害性分析,最终提出了相应的改进措施。安全阀的FMECA分析结果为其检修及维护提供了依据。

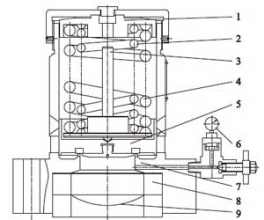

安全阀作为流程工业中一个重要的物理保护层,广泛应用于锅炉、压力容器和压力管道系统,其动作可靠性和性能直接关系到装置和人员的安全,在石油化工装置长周期安全运行中具有重要作用。弹簧全启式安全阀是应用最为广泛的安全阀,因此,对弹簧全启式安全阀(以下简称安全阀)进行可靠性分析对流程工业的安全生产十分重要。

在实际工作中,由于介质对安全阀的腐蚀以及对安全阀的安装、使用和调整不当等原因,常常会使安全阀产生各种故障,影响其功效和寿命,严重时不能起到安全保护的作用,影响设备的安全运行。因此,安全阀的定期检修在实际生产运行过程中就显得尤为重要。我国TSGR0004—2009《固定式压力容器安全技术监察规程》对安全阀实行定期校验制度,一般要求每年至少校验一次。但是,随着科学技术的发展,生产装置逐渐实行3~5年的长周期运行,安全阀规定每年校验一次的要求与长周期运行是不相适应的。

目前,对于安全阀的失效分析大多停留在定性的分析上,较少涉及半定量或定量的分析,因此,安全阀的校验周期往往由校验者的个人经验确定,主观性较强。真空技术网(http://www.chvacuum.com/)发布的此文中采用故障模式、影响和危害性分析方法(FailureMode,EffectsandCriticalityAnalysis,以下简称FMECA)对安全阀进行半定量分析,找出安全阀故障产生的原因并提出有效的预防措施,使安全阀的安全控制作用得到充分发挥。并通过对安全阀的失效模式进行危害性分析,给出不同失效类型的严重等级,最终为安全阀的预防失效、故障诊断以及维修分析等提供依据。

1、FMECA分析方法及步骤

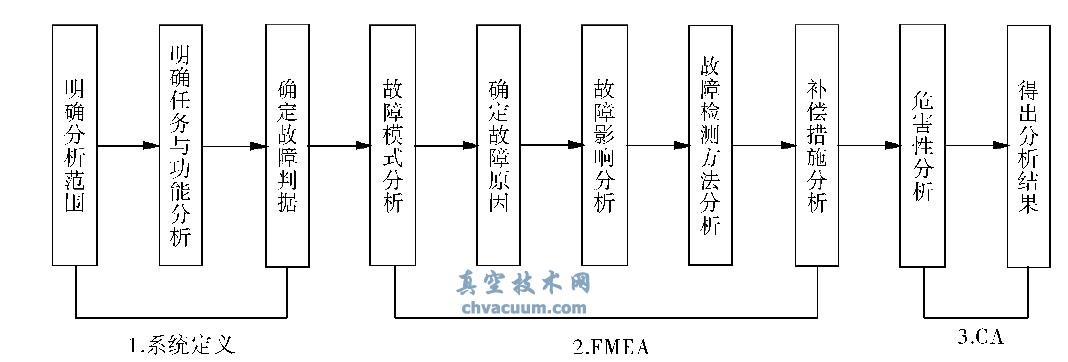

FMECA作为一种主动检验的半定量分析方法,是以故障模式为基础,以故障影响或后果为目标的分析技术。FMECA分析方法被广泛应用于系统的设计、使用、维修等不同的寿命阶段,通过对产品的FMECA可以发现系统可靠性存在的缺陷和薄弱环节,为提高系统的质量与可靠性提供可行性依据。根据FMECA标准GJB/Z1391-2006,进行FMECA分析的主要步骤如图1所示。

图1 FMECA分析步骤

系统定义的主要目的是使分析人员能够了解系统需要分析的范围,明确分析系统的结构以及故障的评判依据。

故障模式影响分析主要是指通过统计、试验、分析、预测等方法找出产品所有可能出现的故障模式,通过分析故障产生的原因及影响,采取一定的改进措施,使系统的可靠性得到提高。危害性分析是对产品每一个故障模式的严重程度及其发生的概率等综合影响进行分析,通过该分析能评估产品中所有可能出现的故障模式的影响等级。

结论

对弹簧全启式安全阀进行了FMECA分析,通过查找相关的数据库及文献,对弹簧全启式安全阀常见的故障模式进行总结,分析了各故障模式产生的原因及影响,并针对各故障模式及各个部件的失效类型提出了具体的解决方法,最终给出了详细的用于指导检维修的FMECA工作表。

通过引入危害性分析,实现对安全阀各个失效模式综合影响的半定量评估,其分析结果显示:弹簧腐蚀断裂的风险优先数最大为27,其对安全阀的危害度最大,所以在检修时,需要根据FMECA工作表所提供的维修策略对弹簧首先进行检查;锁紧螺栓、阀体螺栓作为固定部件,其风险优先数最小,对阀门的影响也最小,这与实际工作情况相符合。另外,根据FMECA工作表以及分析可以看出,在6种失效模式中,泄漏是安全阀最容易发生的失效模式。为了保证安全阀能够正常工作,需要根据风险优先数的大小依次对阀体、阀瓣、阀杆、阀座等能导致泄漏的部件进行检维修。虽然有些部件失效类型的危害度等级比较低、不易发生,但工作人员只有对安全阀常见故障和消除方法有了充分的认识,才能有备无患地处理故障,这对保证系统的安全运行有着重要的意义。