带安全阀的III类卧式液氨储罐的设计

带安全阀卧式液氨储罐设计过程中注意事项,如何确定各主要设计参数,图纸上如何对制造、检验、验收提出要求,III类压力容器风险评估报告如何考虑。

氨材料在练油、化工、农业、制药、制冷等行业已被广泛应用,液氨储罐作为特种设备在各行业中也被广泛使用。如何保证液氨储罐在各行业中的安全有效运行,设计源头上就应当有效控制以保证设计产品的安全性及经济合理性。以下是对一台50m3(筒体长度L=7200mm、内直径Di=2800mm、带双标准椭圆封头)无保温带安全阀卧式液氨储罐的选材、设备结构、主要设计参数、强度校核、安全泄放面积、制造检验技术要求、风险评估报告等设计过程中主要应考虑问题及解决办法。

1、主要受压元件材料选择

根据液氨储罐操作材料条件(压力、温度、介质特性及工作特点)、选用材料的焊接及冷热加工性能、设备结构及制造工艺、材料来源及经济合理性,Q245R与Q3345R均可用,Q345R较Q245R的强度高很多且价格贵差不多,选用性价比较高的Q345R材料,因液氨介质可以能产生应力腐蚀,故选的Q345R材料供货状态至少为正火板。同时筒体上垫板、其它管件、法兰也应尽可能选取Q345R或16Mn锻件,鞍座材料可选用Q235B。

2、设备结构确定

(1)支座:卧式容器可选标准型号鞍座,为使封头对筒体起加强作用,应尽量使支座中心到封头的切线距离A小于或等于0.5倍的圆筒的平均半径Ra,当无法满足时,A不宜大于0.2L(L两封头切线间距离)。固定端鞍座应设在接管较多、管径较大的一侧。

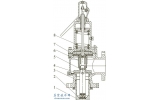

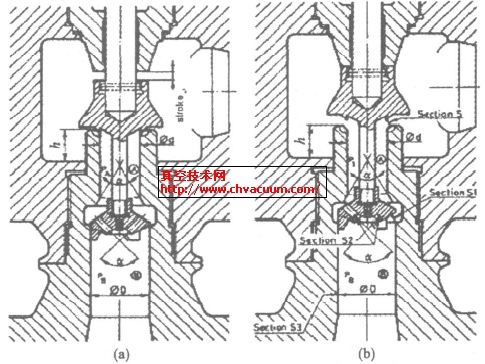

(2)开孔补强结构:人孔大接管可采用补强圈结构,同时应注补强圈补强的适用范围,小接管当接管壁厚小于1/2筒体壁厚时,尽量采用锻件补强管。

(3)检查孔:本设备在制造、安装及检修过程中根据本设备尺寸大小至少要求开设两个DN450以上人孔,并分别布置在靠近封头两侧的筒体上。

(4)焊接结构:筒体上的对接接头、接管与筒体及被强圈焊接接头的坡口型式应按GB150.3-2011或HG/T20583-2011中选用相应全焊透形式节点结构

(5)法兰管件:根据液氨强渗透性性质所有法兰管件选取PN2.5MPa带颈对焊法兰。

(6)就地液位计:根据设备工作压力、温度、介质密度及腐蚀情况、测量范围、是否需报警等条件选用相应型号磁翻板液位计。

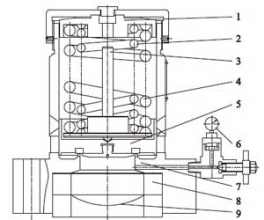

(7)安全阀:根据安全泄放面积计算,整定压力选取相应型号安全阀。

(8)其它结构:排污口结构是否保证排净、进料管是否设置介质对容器壳体防冲刷磨损结构、底部出料口是否需设防涡流结构、细长管件是否考虑筋板加固、各接管是否考虑内伸以加强开孔补强作用、设备静电接地板设置。

3、主要设计参数确定

液氨属中度危害、易燃易爆、强渗透介质,50°C时的饱和蒸汽压为1.93MPa(表压)。本设备无保温保冷措施,按《固定式压力容器安全技术监察规程》(简称《固容规》)规定,工作、压力按50°C时选取。

(1)工作温度:常温~50°C

(2)设计温度:50°C

(3)工作压力:0.77~1.93MPa

(4)设计压力P:取1.05~1.1倍工作压力P=2.1MPa

(5)全容积V:50.6m3

(6)容器类别:PxV=106MPa.m3>50MPa.m3液氨易爆属第一组介质按《固容规》规定划分为III类

(7)设计使用年限:一般容器取10年

(8)腐蚀裕度C2:2mm。由年腐蚀速度乘于设计使用年限得出,年腐蚀速度可查《金属腐蚀手册》

(9)充装系数:0.9

(10)焊接接头系数φ:1.0。设计压力大于1.6MPa的III类容器取1.0

(11)最大允许工作压力[Pw]:由于液氨介质强渗透性决定本设备必须进行气密性试验。气密性度验时,一般应将安全附件装配齐全,而安全阀的整定压力一般不得高于设计压力,这样,以设计压力进行气密性试验时就会造成安全阀的开启,难于完成试验,要求设计人员给出容器的最高允许工作压力,采用比设计压力更高的压力作为安全阀的整定压力,以防止气密试验时安全阀的开启,保证试验顺利进行。最高允许工作压力不是随便定的,是根据容器各主要受压元件有效厚度计算出的最大承压能力。图样上标有最高允许工作压力时,设计人员应对本台设备的最大承压能力负责,即壳体强度、开孔补强等计算都应采用最大允许工作压力作为计算压力,最大允许工作压力按以下确定:按GB150.3-2011薄壁容器第一强度理论分别计算筒体及封头的计算厚度:筒体计算厚度:

由计算厚度+钢板负偏差C1(0.3mm)+腐蚀裕度C2(2mm)并圆整到钢板规格厚度即名义厚度:筒体名义厚度δn=20mm封头名义厚度δhn=20mm由名义厚度-钢板负偏差C1(0.3mm)-腐蚀裕度C2(2mm)算出筒体与封头的有效厚度δe=17.7mm分别算出筒体及封头最大允许工作压力:

[σ]t设计温度许用应力;K椭圆封头形状系数,标准椭圆封头取1。

分别查出设备上其它主要受压元件的最大允许工作压力,其中PN2.5MPa人孔部件在操作温度下最大允许工作压力为2.5MPa。本设备最大允许工作压力取不大于各元件最大允许工作压力的最小值[Pw]=2.3MPa。

(12)安全阀整定压力:取值介于设备的设计压力与最高允许工作压力之间2.2MPa.

(13)水压试验压力Pt:PT=1.25[Pw][σ]/[σ]t=2.88MPa

(14)气密性试验压力:取设计压力2.1MPa.

4、设备强度校核及安全阀泄放面积计算技巧

(1)根据GB150.3-2011中的公式对容器壳体及开孔补强进行校核。注意计算压力应取设备的最大允许工作压力2.3MPa。对于小接管尺寸符合GB150.3-2011中6.1.3规定可不另行补强计算,以减少设计工作量。对于人孔补强圈计算超出筒体厚度时,可在有效补强范围内适当增大补强圈外径及接管适当内伸以增加补强面积。

(2)按JB/T4731-2005进行带双鞍座筒体强度及稳定性、鞍座、地脚螺栓强度校核。当鞍座处筒体截面或筒体中心处截面上若有应力校核通不过时,设计人员优选考虑调整鞍座间距、增大垫板包角、鞍座宽度、或增设加强圈,最后再考虑增加筒体壁厚。

(3)设备安全泄放面积按GB150.1-2011附录B的要求计算。注意设备介质特性及设备保温条件选取相应公式计算,计算公式中的设计压力及介质的其他物化参数也应按设备的最允许工作压力选取。

5、设计、制造、检验等要求

设备图纸上应标出设计、制造、检验等遵循的标准规范,同时还应出提出主要的技术要求。

(1)容器壳体上A.B类对接接头应按JB/T4703-2005进行100%射线检测,合格级别II级。所有C、D类应进100%磁粉检测,合格级别I级。

(2)液氨属应力腐蚀介质,设备在无损检测合格后应进行焊后整体消除应力热处理。所有壳体上的焊接工作应在热处理前完成。

(3)热处理完毕,设备应按2.88MPa压力进行水压试验。

(4)水压试验合格后,设备应按2.1MPa气压进行气密性试验。

(5)设备检验合格完毕,外表面进行除锈涂漆防腐。面漆顔色选液氨的警戒色黄色。

6、风险评估报告

本设备属III类压力容器,设计时还应出具包括主要失效模式和风险控制等内容的风险评估报告。风险评估报告主要按GB150.1-2011附录F中的要求制定编写。报告主要分析设备的预期使用状况充分考虑容器在各种工况条件下可能产生的失效模式,对液氨介质特性、操作条件、环境因素、装卸条件、运输、安装条件进行危害识别,确定可能发生的危害及其后果,针对危害和相应的失效模式,制定相应原事故应急预案措施。使容器的风险降到可接受水平

7、总结

以上为III类液氨卧罐的主要设计流程及注意事项。同时对图纸上标有最高允许工作压力时设计工作量、设计风险进分析,对设计、制造、检验提出相应要求供同行研究探讨。