球阀与阀组结构参数变化规律的分析研究

基于FLUENT 软件的动网格技术,将湍流模型与多相流技术相结合,通过计算与分析球阀阀组的结构参数对转子泵出口球阀的运动特性及球阀内部流场特性的影响规律,给出了阀球运动参数的变化曲线和球阀内部流场的分布云图。阀座半锥角小于45°时,阀球速度、升程变化较大,阀隙最大流速较小且变化较快,大于45°时,阀球速度、升程、阀隙最大流速变化较接近。阀球上下表面压差随阀座半锥角的增大而增大,且阀座半锥角大于45°时,阀球上下表面压差随介质气液比的增大明显减小。阀座入口直径增大,阀球速度、升程及阀隙最大流速变小。阀球速度随时间函数呈现先增大后减小趋势;但当介质气液比增加到0.8、0.9 时,阀球速度则呈现先减小后增大趋势;随介质气液比的增大,阀球速度、升程变化梯度和阀隙开度减小,阀隙最大流速增大。气液比小于0.5 时,流量系数缓慢变化,超过0.5 时,流量系数发生突变,甚至于在超过0.65 以后,流量系数急剧变化超过1.0。

随着液压技术向高速、高压、高功率及高效率方向的发展,使球阀的振动噪声、回流、能量损失等问题日趋严重,而球阀阀组结构参数设计的好坏是导致这些问题的因素之一。球阀在工作时,经常的开启和关闭,阀内的流动多属湍流且流动非常复杂,流体经过阀口,在局部经常出现漩涡区和速度的重新分布,漩涡区中,流体不规则地旋转、碰撞、回流,消耗了主流运动的能量,导致压力、水头、能量的损失,引起流体噪声。

因此,球阀阀组结构参数设计的好坏对提高泵效率,且降低回流、冲击噪声等都有重要作用。本文运用FLUENT的动网格技术,对球阀阀口的流场进行了数值模拟,得到球阀阀组结构参数对流场分布的影响规律,进而定性分析球阀阀口流场的压力和速度特性,确定影响球阀性能的主要因素,为开发和设计高效、低能耗、低噪声的球阀奠定理论基础,真空技术网(http://www.chvacuum.com/)对缩短球阀研发周期,降低研发成本具有重要的工程实际意义。

1、建立模型

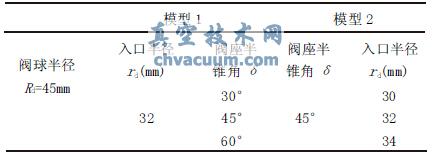

建立的二种模型数据见表1。

表1 模型数据

为了方便研究球阀的动态特性,采取轴对称模型,以δ=45°,rd =32mm 为例,球阀动态模拟的流场计算区域见图1 所示。

图1 流场计算区域示意图

本文模拟介质气液比τ 为0、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9 时,阀球运动变化情况和球阀内部流场特性。选择压力基求解器,湍流模型选择标准k-ε 模型;泵流量为Q=80m3/h,入口边界选择速度入口,出口边界为压力出口,阀座与阀球为固壁边界;对称轴为轴边界;动网格程序及相关参数设计见文献。

2、结论

(1)在初始时间内,阀球速度出现不规则脉动变化,阀球速度随时间函数呈现先增大后减小趋势;但当介质气液比增加到0.8、0.9 时,阀球速度则呈现先减小后增大趋势;随介质气液比的增大,阀球速度、升程变化梯度减小。

(2)阀座半锥角小于45°时,阀球速度、升程变化较大,阀隙最大流速较小且变化较快,大于45°时,阀球速度、升程、阀隙最大流速变化较接近。阀座入口直径增大,阀球最大速度、最大升程和阀隙最大流速减小。

(3)介质气液比增大,阀隙开度减小,阀隙最大流速增大。球阀整个压力场中,在阀座倒角处压力值最小,但变化梯度大,此处也就较容易产生气蚀。

(4)当气液比小于0.5 时,流量系数缓慢变化,超过0.5 时,流量系数发生突变,甚至于在超过0.65 以后,流量系数急剧变化超过1.0;阀座半锥角为30°时,流量系数最小且变化最稳定,大于45°时,变化曲线趋于一致;同样,入口直径越大,球阀流量系数变化越小。