基于CFD的球阀三维流场数值模拟

为了探索新型转子式油气混输泵出口球阀内流场规律,建立球阀流场的三维模型,利用Fluent软件,将标准k-ε湍流模型与多相流技术相结合,采用SIMPLE 算法,对新型转子式油气混输泵出口球阀内的三维气液两相流场进行数值模拟。在容积含气率为25% ,50% ,75% 的不同工况下,通过对球阀开启高度分别为3,5,7mm 时的速度场、压力场与气液相分布的分析,探讨在气液混输过程中阀的开启高度及不同气液比对阀内流场的影响规律。模拟结果表明:球阀开启高度越大,阀球上下压差越小;阀隙流速随着开启高度的增大而减小。

球阀具有结构简单、互换性强、装拆方便、便于清洗等优点。为解决油田油气混输难题,将球阀与传统外环流转子泵结合,即在传统外环流转子泵出口增设了1组球阀,使其具有内压缩功能,能更好地适应气液两相工况。目前,对于球阀的研究基本上是针对容积式往复泵球阀,主要建立球阀运动规律的数学模型,研究球阀的开启特性等内容,且工况为纯液态工况;对球阀阀口气穴流场进行的数值模拟与试验研究也局限于液体介质。 目前尚未见有关转子式油气混输泵球阀运动规律的研究报道。因此,对新型转子式油气混输泵出口球阀的研究就显得很有必要。

随着计算机技术和计算流体力学的发展,应用CFD方法对流场进行分析已经成为泵阀领域的研究热点。因此,真空技术网(http://www.chvacuum.com/)认为实现新型转子式油气混输泵出口球阀三维流场的数值模拟,对于球阀的设计及优化具有重要意义。

1、球阀结构及网格划分

1.1、球阀结构

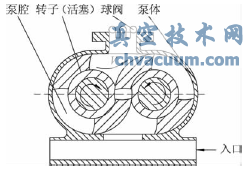

图1为转子式油气混输泵工作示意图。新型转子式油气混输泵在出口增设球阀以后,介质要通过球阀才能输送到出口管线中。当球阀关闭时,阀球与两转子及端板形成封闭容积V。由于转子不断旋转,封闭容积V不断减小,容积中压力不断升高,直到封闭容积内的压力达到开启压力时,阀球打开,介质被排出。

图1 转子式油气混输泵工作示意图

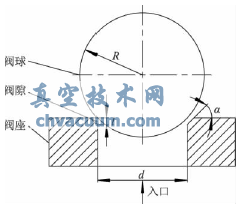

图2为出口球阀结构示意图。球阀由阀座和阀球组成,阀球开启后,介质由阀座孔入口流入,通过阀隙进入泵的排液腔。阀座孔直径d=0.065m,阀座锥角α=45°,锥角长度l=0.005m,阀球半径R=0.045m。

图2 出口球阀结构示意图

1.2、建模与网格划分

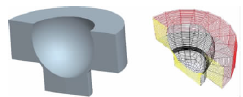

由于出口球阀尺寸相对整台泵非常小,在整台泵计算过程中,难以得到阀隙处的详细流动情况。因此,为了更全面地了解阀隙周围与阀内的压力和速度分布,选取阀座与阀球间隙及阀球两侧部分作为研究对象,进行建模与分析。此外,球阀几何形状简单且为轴对称图形,为了研究方便且减少计算量,采取三维轴对称模型,建立一半计算区域。利用Pro/E软件建立开启高度为3mm时球阀的计算区域模型。将物理模型导入Fluent前处理软件Gambit中进行网格划分。为了划分质量较好的网格,对模型进行了分割并采用六面体/四面体混合单元,由于阀口的压力梯度变化较大,因此对阀口加密了网格,使模拟结果更准确。三维模型及网格如图3所示。同理可得到开启高度分别为5,7mm时的模型和网格。

图3 开启高度为3mm时的模型与网格

2、模拟计算

2.1、边界条件

介质为原油和天然气两相混合物,原油的物理参数设置为ρoil=856kg/m3,动力黏度ν=0.0072Pa·s,并假设原油不可压缩;天然气在Fluent自带的材料里选择。

1) 速度入口。新型转子式油气混输泵的出口阀由3个球阀组成,已知泵的流量为100m3/h,假设通过每个球阀的流量相等且忽略泄漏,则由连续流条件可得通过每个阀座的速度为

式中:υ0为入口速度,m/s,方向与阀座入口边垂直;Q为泵的流量,m3/h;d为阀座孔直径,m。由入口速度和特征直径计算得到入口雷诺数大于1.2×104,流动为湍流,湍流强度设为10%,水力直径为0.065m。

2) 压力出口。已知出口绝对压力为1.2MPa。

2.2、求解器与算法

模拟采用隐式压力基求解器,流动为稳态流动. 求解模型选择两相混合模型和标准k-ε湍流模型。压力与速度耦合采用SIMPLE算法。

3、模拟结果与分析

3.1、压力场分析

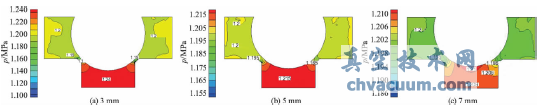

图4-6为不同含气率条件下,球阀在不同开启高度时对称面上的压力分布云图。

图4 含气率为25%时对称面上的静压分布

图5 含气率为50%时对称面上的静压分布

图6 含气率为75%时对称面上的静压分布

由压力云图可得,当开启高度为3mm,含气率分别为25%,50% ,75% 时,阀球上下压差分别为0.06,0.04,0.02MPa;当开启高度为5mm,含气率分别为25%,50% ,75% 时,阀球上下压差分别为0.04,0.02,0.01MPa;当开启高度为7mm,含气率分别为25%,50% ,75% 时,阀球上下压差分别为0.02,0.01,0.01MPa. 以上分析表明:

1) 在同一含气率的条件下,随着开启高度的增大,阀球上下压差逐渐减小。

2) 在某一较小的固定开启高度时,阀球上下压差随含气率增大而减小; 开启高度较大时,含气率对阀球上下压差影响较小。

3) 含气率大时,阀球上下压差较小且受开启高度的影响较小。

4) 在球阀的整个流场中,阀隙处的压强最小。

3.2、速度分析

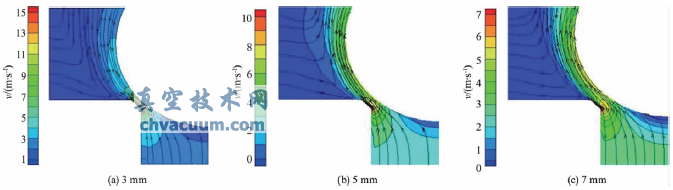

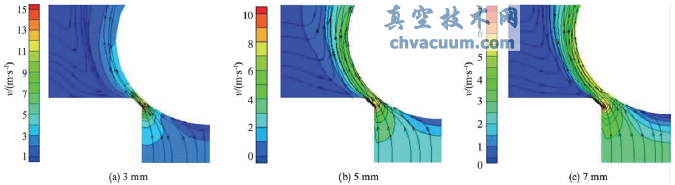

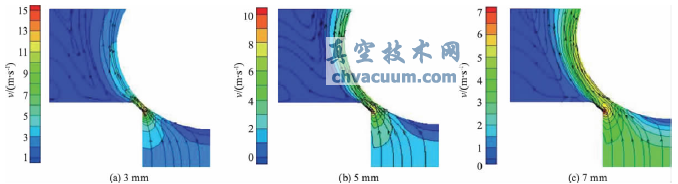

图7-9为不同含气率和开启高度下流场Y-Z截面上的速度云图和流线图。

图7 含气率为25%时不同开启高度的速度云图和流线图

图8 含气率为50%时不同开启高度的速度云图和流线图

图9 含气率为75%时不同开启高度的速度云图和流线图

由速度云图可知:气液比一定时,由于过流断面突然减小,阀隙处的流速最大。随着开启高度的增大,阀隙流速不断减小。图7中,开启高度为5mm时,阀隙流速为10m/s;开启高度为7mm时阀隙流速只有7m/s。

由流线图可知,在阀隙附近有部分介质由于压差的作用回流,之后被阀隙的高速介质带出。例如图7a中的流线所示,部分介质从出口回流,但在阀隙附近流线方向突然改变,与从阀隙流出的介质一起沿着阀球壁附近流出。

另外,当开启高度为3mm时,含气率分别为25% ,50% ,75% 对应的阀隙流速均为15m/s。由上可知,同一开启高度下,含气率对阀隙流速的影响不大。但同一开启高度下不同含气率的流线不同,如开启高度为3mm时,含气率为75%的流线图出现交叉流线,不同于另外2种开启高度的流线,说明含气率对介质的流动状态有一定的影响。

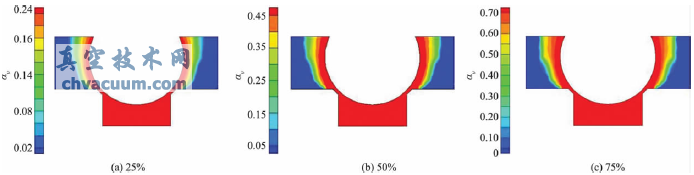

3.3、相态分布分析

图10为开启高度为3mm时,不同含气率的气相体积分数分布云图。

由图10可知,气相主要分布在阀球壁附近,远离阀球的气相介质逐渐减少。通过模拟结果可知,气相介质密度较小,在阀球开启前,阀球底部分布的主要为气体,球阀开启后,气体介质首先排出。这表明,气液两相分界较为明显,有利于气相介质的单独回收。

图10 不同含气率时气相体积分数分布云图

4、结论

1) 在含气率一定的条件下,随着开启高度的增大,阀球上下压差逐渐减小; 在球阀的整个流场中,阀球底部压力最大; 阀隙处压力梯度大,阀座倒角下端处较容易产生气蚀。

2)在含气率一定时,阀隙流速随着开启高度的增大不断减小。 部分介质由于压差的作用回流,之后被阀隙的高速介质带出。同一开启高度下,含气率对阀隙速度的影响不大,但对流动状态有一定的影响。

3)新型转子式油气混输泵在输送气液两相介质时,气相主要分布在阀球壁附近,远离阀球气相介质逐渐减少。