高压大口径全焊接球阀的焊接工艺与应用

主要规格为40″-Class600、48″-Class600和48″-Class900的高压大口径全焊接管线球阀是天然气长管线输送工程中的关键设备之一。要求阀门具有更高的可靠性、密封性和强度。全焊接管线球阀结构形式的特殊性,使其制造技术难度相对很大。其技术难度主要表现:中体与左、右体的环缝焊接收缩变形量;环缝及颈部的焊接质量;零部件加工精度和公差配合。

1、概述

主要规格为40″-Class600、48″-Class600和48″-Class900的高压大口径全焊接管线球阀是天然气长管线输送工程中的关键设备之一。要求阀门具有更高的可靠性、密封性和强度。全焊接管线球阀结构形式的特殊性,使其制造技术难度相对很大。其技术难度主要表现:中体与左、右体的环缝焊接收缩变形量;环缝及颈部的焊接质量;零部件加工精度和公差配合。

高压大口径全焊接管线球阀以往只有少数发达国家掌握制造技术,所以只能长期依赖于进口。为了实现全焊接管线球阀的国产化,我们积极参与攻关试验工作,经过努力,已经取得了圆满成功并通过国家能源局的鉴定。

2、全焊接管线球阀焊接的技术难点

2.1 焊接技术难点

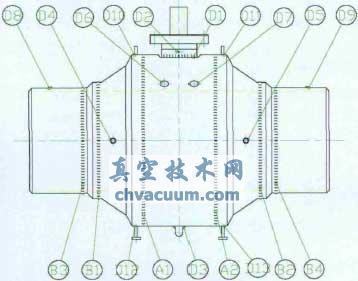

图1 全焊接管线球阀

阀门中体和左、右体的环缝焊接及中体和头颈座角焊缝焊接是管线球阀焊接的技术难点。主要是解决焊接收缩量的控制、零部件加工精度和公差配合的控制和焊缝焊接质量的控制难点。

2.2 焊接工艺方法的选择

阀门焊接目前比较常用的是手工电弧焊(SMAW)工艺、气体保护焊(GMAW)工艺和埋弧自动焊(SAW)工艺。我们倾向于选用比较成熟的焊接工艺方法,并综合考虑与之配套的焊接材料的齐全性、焊接电弧燃烧稳定性、焊缝金属的致密性和力学性能、对焊工技能水平要求、焊接效率等方面因素。通过分析比较,认为埋弧自动焊(SAW)工艺方法可以满足球阀焊缝的焊接要求,并通过自动化可实现连续不间断地焊接,此时环缝的环向温度相对比较均匀,基本上能够控制球阀的焊接收缩变形量。

2.3 管线球阀焊缝埋弧焊工艺

2.3.1 中体与左、右体环缝埋弧焊工艺

根据全焊接管线球阀结构形式的特殊性,环缝焊接坡口形式采用较窄间隙的焊接坡口,以降低球阀环缝的熔敷金属量和焊接热输入量,从而减小环缝的焊接应力水平,保证环缝的焊接质量。

2.3.1.1 较窄间隙埋弧焊工艺概述

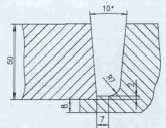

较窄间隙焊接坡口形式(相对于窄间隙焊接坡口,窄间隙焊接坡口角度为1.5~2。较窄间隙焊接坡口角度为5。,并且采用普通埋弧焊焊接设备,在焊接导电杆、焊接材料和操作技能上的改进,来实现较窄间隙埋弧焊的焊接。较窄间隙埋弧焊工艺与普通埋弧焊相比有如下优点:①焊接坡口窄、焊缝截面积小;后层焊道对前层焊道的重复加热,起到了对前层焊道的回火作用。②焊接热输入量低,焊接接头的热影响区域小,接头的力学性能得到了改善,特别对低温冲击韧性。③熔敷金属量少,焊接接头的应力水平和焊接收缩变形量降低。

2.3.1.2 较窄间隙埋弧焊的工艺参数

(1)焊道排列形式

每层双道焊有较窄的焊接坡口、对焊接设备的要求低、工艺性能大为改善的优点,所以在管线球阀环缝采用较窄间隙埋弧焊焊接工艺中,宜采用每层双道焊的焊道排列形式。

图2 较窄间隙焊接坡口形式

(2)焊丝直径和牌号

较窄间隙埋弧焊时,采用的焊丝直径为:Φ1.6mm;其牌号为:H10Mn2(EH14)。细丝埋弧焊,其焊接热输入量一般控制在14~20kJ/cm.之间(常规普通埋弧焊的焊接热输入量一般在36~40kJ/cm.之间),热输入量较低,阀体的收缩变形量可以降低。

(3)焊剂脱渣性能

为了确保焊缝金属的力学性能,特别是低温冲击韧性,焊剂选择碱度比较高的碱性烧结型焊剂。通过焊剂脱渣性能及焊接电弧燃烧稳定性工艺试验,最终确定选用碱度为2.5的焊剂:SJ102(CHF102)。

(4)合理的焊接工艺规范参数

焊接工艺规范参数,是影响焊接质量的关键。

表1 焊接工艺参数

2.3.2 中体与头颈座角焊缝埋弧焊工艺

2.3.2.1 焊接工艺方式的选择

采用专用焊接设备坐于头颈座,并与其内径卡住,焊接导电杆伸入头颈座的焊接坡口内,并沿头颈座圆弧运动进行埋弧焊焊接。工艺方法是工件不动,导电杆运动。优点:设备的一次性投资较小;设备占用的生产场地较小;装配比较简单。

2.3.2.2 头颈座角焊缝自动埋弧焊工艺参数

专用焊接设备主要借鉴电站锅炉行业在小直径、薄壁(≤20mm)管座角焊缝埋弧焊工艺应用的成功经验,提出的技术方案。在头颈座直径、壁厚较大时,我们提出将导电杆弯成一定角度,导电杆能伸入到角焊缝的焊接坡口内,来满足角焊缝埋弧焊工艺的需要。角焊缝焊接选用焊丝、焊剂牌号与环缝相同。需解决的技术难点。角焊缝的焊接坡口形式和焊道的排道形式。

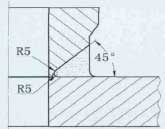

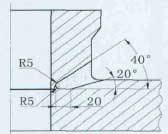

(1)焊接坡口形式

考虑到焊接时的熔敷金属在重力的作用及焊缝根部的焊接质量,选用的是带锁底的坡口形式(如图3所示)。该坡口的焊接工作量特别大,在掌握焊接要点及焊接技巧后,对坡口角度由45°减小到40°,中体由原先水平改为水平出来20mm后为向上翘20。角度的倒坡口(修改后的坡口形式如图4所示),坡口修改前后的焊丝用量由原120kg减少到20kg,大约减少了60%以上的焊接工作量。

图3 头颈座角焊缝坡口形式

图4 改进后的头颈座角焊缝坡口形式

3、焊接设备的技术参数

根据全焊接管线球阀的规格及重量,提出了焊接机架的形式、滚轮架的形式、焊接设备的各项技术参数,使焊接设备其能够满足各种规格球阀环缝和头颈座角焊缝的焊接需要。

环缝焊接设备的技术参数:①焊接电源要求能够适合细丝(Φ1.6mm)的平特性曲线等速送丝。

②在焊接电源暂载率为100%,焊接电流在100~500A的范围内无级连续可调。

③焊接电压在25~35V的范围内无级连续可调。

④采用专用的焊接导电杆、焊接导电嘴及焊剂料斗,导电杆在焊接过程中的上、下、左、右的调整,使其能迅速到达焊接位置。

⑤焊接滚轮架重量为:20T和60T,旋转线速度要求在100~400mm/min的范围内无级连续可调,转速平稳。

4、焊接工艺验证试验及焊接工艺评定试验

根据全焊接管线球阀中体与左、右体环缝的材料、规格及技术要求,我们模拟球阀中体与左、右体环缝进行工艺性验证试验和工艺评定试验工作,以满足美国ASME规范Ⅸ卷和JB4708焊接工艺评定标准。试验用筒体材料选用ASTMA-350LF2材料。焊接工艺评定试验的力学性能试验项目,增加了0℃和-46℃的低温冲击韧性的考核。

因前期对全焊接管线球阀环缝焊接的可行性方案认证及准备工作比较充分,分析得比较透彻,所以工艺验证性试验和工艺评定试验工作取得成功,达到了预期的目标,为今后的生产提供了有力的保障。

5、全焊接管线球阀生产

由于在全焊接管线球阀生产时,环缝焊接的焊接参数控制得比较严格,环缝焊接后的阀体焊接收缩量均匀,基本控制在一定的范围内,所以球阀焊接后的开启性能良好;压力试验均无泄漏的现象;球阀环缝经超声波(UT)无损探伤检验,焊接质量良好,焊缝质量的合格率为100%。

根据全焊接大口径管线球阀的结构和选用的材料及西气东输二线工程全焊接大口径管线球阀试制技术规格书对球阀焊缝的焊接要求,设计了管线球阀的焊接工艺。

其焊缝的焊接工艺主要以埋弧焊工艺为主,并辅有手工氩弧焊工艺。具体焊接工艺设计如下:

①中体与左、右体环缝,采用埋弧焊工艺。

②左、右体与过渡段的环缝,采用埋弧焊工艺。坡口形式与中体与左、右体环缝相同。环缝焊接后采用内壁内镗的加工形式,加工至图纸规定之尺寸。

③过渡段与袖管的环缝,采用手工氩弧焊封底,埋弧焊工艺。

④中体与头颈座角焊缝,采用角焊缝专用焊接设备进行埋弧焊焊接。坡口形式为管座单面开45。带锁底的单V形坡口。焊接后采用内壁内镗的加工形式,加工至图纸规定之尺寸。

⑤其它引流管角焊缝,采用手工氩弧焊的焊接工艺。

⑥支撑座、吊耳的角焊缝,采用手工电弧焊的焊接工艺。

6、全焊接大口径管线球阀焊接工艺评定

根据焊接工艺方案设计,按美国ASME规范Ⅸ卷、JB4708焊接工艺评定标准的要求,在管线球阀生产前,我们共进行了11项焊接工艺评定(焊接工艺评定项目及选用的焊接材料等见表2);焊接工艺评定的焊接接头的力学性能试验项目,特别是低温冲击韧性试验项目,将根据ASTM材料标准规定的试验温度进行。

表2 焊接工艺评定项目

7、全焊接大口径管线球阀的焊接

为了满足西气东输二线工程全焊接大口径管线球阀试制技术规格书的要求,确保球阀的制造质量,我们编制了焊接工艺一览表,规定了球阀各焊缝的焊接工艺、焊接材料、最低预热温度、最高层间温度和焊缝的焊后热处理制度及热处理前后的无损探伤检验方法及比例,在球阀生产试制工作中严格按一览表的要求进行。

8、结论

通过试验及生产,掌握了全焊接大口径球阀的焊接关键技术及球阀各零件的加工质量控制的技术要点,经鉴定暨验收委员会审核,认为焊接工艺方案能保证质量。

通过此次球阀生产试制得出以下结论:

①全焊接球阀制定的焊接工艺方案正确,切实可行,满足了球阀焊缝的焊接技术要求,特别是在头颈座与中体角焊缝的埋弧焊工艺的应用,填补了国内空白。

②焊接工艺评定试验方案正确,焊接材料选用合理,球阀焊缝的焊接质量良好,满足了全焊接大口径管线球阀试制技术规格书的要求。