抽水蓄能电站中球阀协同导叶关闭的水力瞬变过程控制方式

为了降低抽水蓄能机组水轮机工况甩负荷时蜗壳压力上升值和压力脉动值,应用了球阀协同导叶关闭的流量控制方式。于2012年在蒲石河大型抽水蓄能电站,进行了水轮机工况甩负荷过渡过程球阀参与导叶控制方式的现场试验。针对这一流量控制方式,利用内特性法预测了在甩负荷过渡过程中各动态参数的瞬变规律,预测的机组转速上升最大值与试验值的相对误差为2.11%,预测的蜗壳压力上升最大值与试验值的相对误差为0.74%,从而验证了内特性方法的合理性;同时证明,只要合理地选择导叶与球阀的控制规律,即可显著改善水泵水轮机装置水轮机工况甩负荷过渡过程的动态品质,降低抽水蓄能电站引水系统的水压上升值。

1、研究背景

近年来,高水头大功率抽水蓄能电站得到了蓬勃发展。但由于机组安装高程低、引排水道一般也较长,同时机组运行工况转换频繁、流量特性曲线在水轮机制动区及反水泵工况区存在着不稳定倒“S”区域,因此抽水蓄能电站的水力过渡过程十分复杂。

为了降低抽水蓄能电站水泵水轮机组甩负荷时机组转速与蜗壳水压力上升值,国内外广泛采用改变导叶关闭规律的方式,使其维持在调保规范之内。有的电站采用延时直线关闭导叶的方式,对传统关闭规律存在的缺陷有所改善,取得了较好的优化效果;有的电站采用快慢快的关闭规律,通过引入延时段,针对抽水蓄能机组过流特性,综合两段折线规律中快关与慢关的各自优点,但由于液压系统存在巨大的油流惯性,完全准确延时实际上很难做到;有的电站采用引入转速信号反馈导叶的关闭规律,避免了常规折线关闭规律中计算拐点位置与实际拐点位置偏差带来的运行风险,只要转速阈值设定合理,可有效减少水压力上升值,但该方法的可靠性还有待提高。针对以上这些问题需要探讨其它的控制方式,处理高水头水泵水轮机装置甩负荷过渡过程中转速上升值与压力上升值的矛盾。

2、球阀参与甩负荷过渡过程流量的控制方式

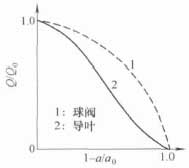

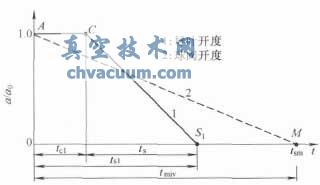

技术规范要求,大中型高水头水泵水轮机的进水阀门在任何工况下应能动水关闭,因此球阀参与流量调节成为可能。一般水电站球阀的静态流量特性如图1中曲线1所示,即在大开度下的流量变化比导叶缓和,在小开度下则相对剧烈。而水轮机导叶的静态流量特性如图1中曲线2所示,即流量在大开度时变化慢,中间快,小开度下又变化慢的特性,因此最大压力上升值出现在中间某一导叶开度的位置。可以结合进水球阀与导叶的流量特性,在甩负荷后采取导叶延时关闭的同时,让球阀开始关闭,以此控制方式参与流量调节,如图2所示。只要导叶滞后时间与关闭时间设计合理,将不会产生过大的水压上升。我国的西龙池、惠州、蒲石河等抽水蓄能电站机组均采用此种关闭控制方式。

图1 球阀与导叶的流量特性

图2 球阀与导叶的关闭规律

3、球阀参与流量调节时甩负荷过渡过程的内特性方法解析

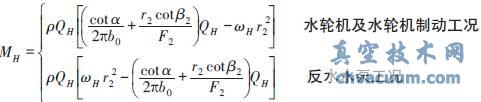

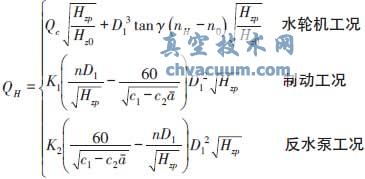

3.1、内特性方法内特性法进行抽水蓄能电站水泵水轮机装置过渡过程的计算方程组如式(1)—式(13)所示。

(1)

(1) (2)

(2) (9)

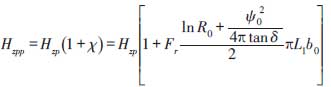

(9)(13) 式中:MH为水轮机动态轴力矩;ω0为初始静态角速度;ωH为动态角速度;J为机组转动部分的转动惯量;b0为导叶高度;r2为转轮中间流面出口边相对转轴半径;F2为转轮出口过水断面面积;α为导叶出口水流与圆周方向的夹角;β2为转轮中间流面叶片出口安放角;Hp、Hzp、χ分别为沿导叶外侧周边平均的动态压能头、动态装置水头以及动态装置水头的变化率;H0为导叶中位线至上游水位高度;Hz0为水轮机静态装置水头;Q0为初始静态流量;QH为动态流量;Qc为静态流量;Hc为静态水头;a、a0为导叶开度及初始开度;σ2为尾水管特性系数,

a1为管中水击波速;i-1为前一时段相关数据;Δx为管段长;d、A、f分别为管路直径、面积及损失系数;K1为系数,由前一步求得;c1、c2、K2为与ns有关的系数;tanγ为单位流量对单位转速的变化率,与水泵水轮机的比转速有关;ψ0、δ为蜗壳包角与固定导叶的螺旋角;Hzpp为动态装置水头沿导叶周边的平均值;Hpp为蜗壳中沿圆周平均动态水头;Y1、Y2、Ys1、Ys2分别为上库、下库及上、下游调压井相对各自水库的水位;ΔH为蜗壳中水压上升绝对值;A1指数,与水轮机的型号有关。

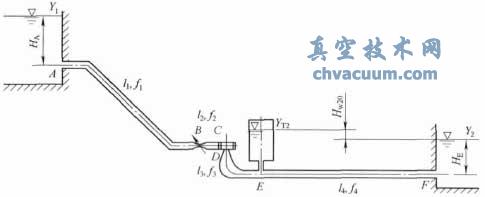

图3 有下调压井的水力系统

3.2、边界条件

图3所示的抽水蓄能水电站中,较常见的均有下调压井,针对这一水力系统,给出式(1)—式(13)的计算边界条件。为计算准确,管道需分段计算,每段根据结构参数计算出相应的水击波传播速度a1,沿管道长度分成若干个计算节点,利用特征线方程求

式中:Vp、Hp为相对应管段的流速与压力水头;C2=C4=g/a1;C1=-CMC2;C3=CPC4;其它符号同前。

将整个管路分成4段,各段长分别为l1、l2、l3、l4,每段的水力损失系数分别为f1、f2、f3、f4,每段均有两个端点。

(1)l1段。对l1管段,利用特征线方程可计算管道A、B两点中间各节点的流速与压力瞬态值,A点为上游水库,水位不变,即

B点为球阀,当导叶开度不变时,为主要调节元件,其边界条件为

(16) 式中:

为球阀相对开度,

;τ、τ0、Hm0分别为球阀的开度、初始开度以及初始压力水头。

当导叶动作后,由于球阀的变化速度远小于导叶的变化速度,因此可将球阀当成具有局部损失的元件进行计算,即

式中:B1、B2分别为球阀进、出口相应的值;fB为球阀的水力损失系数,与球阀开度有关。

(2)l2段。此段为球阀与导叶管段,需针对导叶是否动作分别考虑。

当导叶未动作时,B端为球阀的出口,此时球阀为主要的调节元件,出口边界条件为

当导叶动作后,球阀边界按局部阻力边界考虑,即

C端为导叶端,采用式(1)进行计算。值得注意的是,根据导叶是否动作、水泵水轮机的不同的工况,水轮机的静态流量、动态流量及力矩表达式分别不同。

(3)l3段。此段为尾水管段,利用特征线差分方程,可以计算从D到E中间各节点的瞬态流速与压力。D点为转轮出口,也是尾水管的起始点,即

式中:F3为尾水管进口断面面积,其它符号同前。

QH在式(2)中已经计算过,因此,任意时刻D点处的流量或流速已知,则D截面的压力即可确定,对于E点,为下调压井,有如下方程组

式中:Fs为下调压井断面面积;A3、A4、V3、V4分别为调压井上游侧与下游侧的管路断面面积和流速,其它符号同前。

(4)l4段。此段两端分别为下调压井及下游水库,对E点有

F点为水库的入口,水库水位保持不变,边界条件为

4、蒲石河抽水蓄能水电站水轮机工况甩负荷现场试验

4.1、电站的基本情况

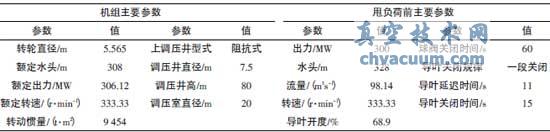

蒲石河抽水蓄能电站位于辽宁省宽甸满族自治县境内,是我国东北地区第一座大型纯抽水蓄能电站。电站安装4台300MW机组,总装机容量1200MW;电站的引水系统为二管四机的布置方式;尾水系统为一管四机的布置方式。2012年6月18日,蒲石河抽水蓄能电厂在2号机组上进行了300MW甩负荷试验,机组的主要技术参数及甩负荷前的主要技术参数如表1所示。

表1 机组主要参数及甩负荷前主要参数

4.2、测点的布置

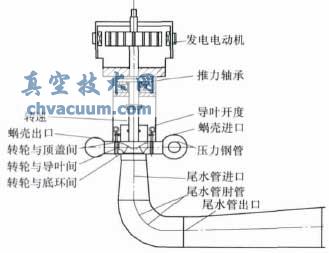

水轮机装置过渡过程现场试验需要量测的动态参数瞬变规律与试验的目的有关。针对2号机组的特点,在水轮机仪表盘处布置了压力钢管、转轮与底环间、蜗壳进口及出口、尾水管进口及出口各一个压力或压力脉动传感器,转轮与顶盖间、转轮与导叶间以及尾水管肘管处各两个压力或压力脉动传感器;除尾水管肘管处为AK-4型号外,其他均为IMF型号。在主接力器处布置了一个型号为PTIMA-20-FR-420E-M6的拉线式位移传感器用于测量导叶开度的变化规律;其它参数引自自动监控系统。图4标示出了测点位置。

图4 测点布置

4.3、试验结果

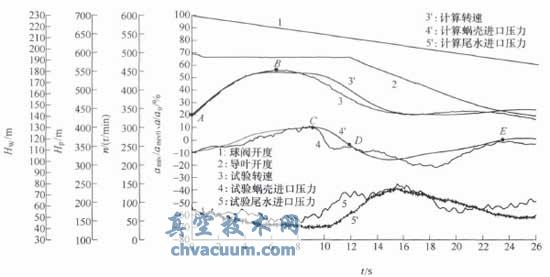

球阀与导叶的关闭规律如图2所示。甩负荷开始,球阀在60s内以一段直线规律关闭;而导叶一开始不动,11s之后,以一段直线规律在15s内关闭。

图5中实线为该机组甩负荷时动态参数的现场示波图。由图5可知,压力上升的第一个高峰值,出现在甩负荷后8.9s,此时球阀已开始关闭,导叶未参与关闭。由于球阀在大开度时开度变化对流量的影响较小,当导叶开度不变时,流量的微小变化即可引起较大的转速上升值,转速的上升又会引起压力的上升。此时压力上升值主要是由转速上升引起的。在转速曲线上B点,机组所受的动态轴力矩为零,达暂态飞逸转速;此后机组进入制动区,虽然转速下降,由离心效应引起的流量下降作用减小,但由于球阀的调节作用加大,流量减少率增大,因此压力值仍增加;压力曲线C点处压力达到最大,即流量的变化率最大;D点导叶开始关闭,此时机组处于反水泵工况区,导叶开度变化对压力最大值的上升并没有太大的影响,由于导叶开度的减小,反向流量减小,可以减小压力的第二个峰值,即E点处第二个压力峰值比第一个峰值要小得多。

图5 动态参数瞬变曲线

5、甩负荷过渡过程计算

为了研究内特性法在球阀参与过渡过程时计算的准确性,应用编制的基于方程组式(1)—式(13)的内特性软件IFT2.0,对该机组现场试验同一工况,采用相同的球阀关闭规律及导叶关闭规律,进行了甩300MW负荷过渡过程计算。

图5中虚线为该机组甩全负荷时蜗壳进口压力及机组转速随时间的变化曲线。由图可知,与试验值相比,内特性法计算的压力最大值与转速上升最大值偏差很小。但在后面机组进入反水泵工况时,有一定的误差。但由于机组在甩负荷过渡过程中,最关心的是压力上升极值及转速上升极值,因此内特性法完全满足工程实际的要求。

表2示出了2#机组甩全负荷时动态参数极值的试验值与内特性法计算值,可知采用球阀参与流量控制的方法能够满足过渡过程动态品质的要求。

表2 机组甩300MW时动态参数的极值

6、结论

(1)分析了抽水蓄能电站水轮机工况甩负荷过渡过程中球阀参与流量控制的合理性,并由蒲石河抽水蓄能电站现场甩负荷试验所证实。

(2)在抽水蓄能电站甩负荷过渡过程中,采用球阀与导叶结合的控制方式,只要合理地选取导叶延时时间与关闭时间,就可以有效地降低压力上升值,因此当电站在电力系统中的作用,以及地形、地质、压力水道布置等因素满足的条件下,它可以用来取代调压井的作用,从而降低电站造价。

(3)基于内特性理论编制的抽水蓄能机组过渡过程数值计算软件IFT2.0经蒲石河电站甩负荷试验证明,计算准确性满足工程需要,它最大的优点是无需已知水泵水轮机的全特性曲线,就可完成过渡过程的计算。