汽油催化吸附脱硫装置用金属密封球阀的研制

1、概述

为了保护生态环境,减少石油化工的污染,提取更加清洁的汽油燃料,我国引进美国康菲公司的汽油催化吸附脱硫技术,由中国石化工程建设总公司SEI 设计的汽油催化吸附脱硫( S-zorb) 装置,生产高标准汽油,减少二氧化硫等有毒有害气体的排放。S- zorb 装置中,介质是高压氢气吹送的高硬度的固体催化剂氧化铝颗粒,介质温度为440℃,压力为2.8MPa,阀门开关频繁,约20min 开关一次。该系统的严苛工况中,以前阀门大都采用进口品牌,部分球阀在使用二三个月,就出现了动作卡滞、密封面划伤或冲蚀、密封不严、阀杆变形、球体或阀座被冲蚀甚至穿透、腔体冲蚀等一系列威胁装置安全的严重问题。同时进口阀门采购成本高、备件供货周期长、维修周期长、缺少专业技术支持等因素,影响装置长周期的安全运行。

2、分析

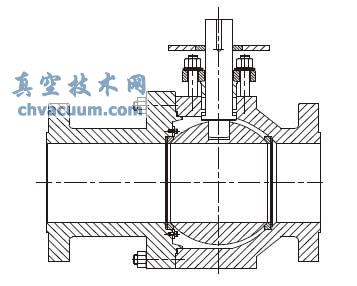

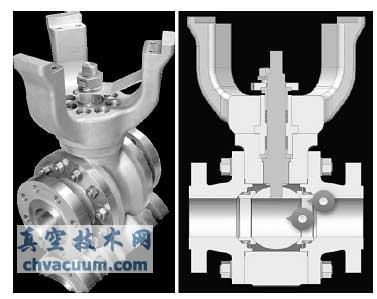

国外S - zorb 金属密封球阀主要有MOGAS 公司( 图1 - 美国) 和GOSCO 公司( 图2 - 加拿大) C系列S - zore 产品。

图1 美国MOGAS 公司C 系列S - zore 金属密封球阀

S - zorb 装置金属密封球阀结构分析。

(1) 阀座静密封采用金属面配对研磨密封,单侧蝶形弹簧直接加载,在介质作用下,弹簧无保护,该侧因为固体介质进入而影响静密封。向介质压力时,容易造成阀体与阀座的松动或间隙过大,粉尘容易进入配合间隙,最终导致阀门泄漏。

(2) 阀座密封面没有刮刀结构,无法进行刮削清洁,介质粘结阀门内件,造成拉伤而泄漏。启闭力矩变大,动作卡滞,影响阀门动作性能。

图2 加拿大GOSCO 公司S - zore 金属密封球阀

(3) 阀杆未得到有效保护,微小的固体颗粒在介质压力的作用下非常容易进入阀杆与阀体的配合间隙,造成阀杆损伤及卡塞。

3、改进

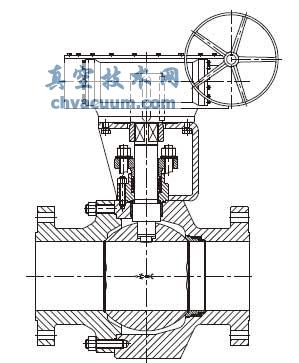

S - zorb 装置阀门使用的催化剂金属密封缺口球体球阀如图3 所示。针对现有阀门实际存在的弊端,采取相应的的措施,如缺口球体、非对称阀座等,尤其适用该装置中介质为高硬度条状氧化铝固体催化剂、气固两相流高磨损场合,有效解决了阀门开关卡滞,密封面泄漏,使用寿命短的问题,提高了阀门的使用性能。

图3 金属密封缺口球体球阀

阀体结构采用两段式锻造结构,具有更好的致密性,消除铸造阀体固有的缩孔、疏松缺陷,排除了铸件存在的气孔、裂纹、疏松和夹杂等缺陷,具有更高的机械性能。

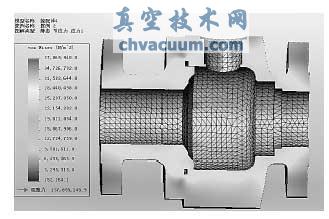

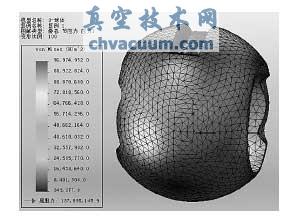

使用有限元分析软件ANSYS 进行强度校核。鉴于阀体完全对称,取阀体一半进行研究。主、副阀体施加螺柱连接约束,同时添加相应的对称约束,在阀体内腔施加压力( 10MPa) ,模型网格化,整体校核阀体。受力情况如图4 所示,最大受力为37. 87MPa ,小于ASTM A182 F316H 的许用应力120MPa,完全满足要求。

阀门采用独特的非对称缺口球体技术来降低操作时催化剂颗粒的流速,以减小对球体和阀座的冲刷磨损。通常情况下,在球阀微开启和即将关闭区域形成一个近似椭圆的流通面积,流体会因节流形成高速度,在高压时甚至达超音速,非对称缺口球体设计将流通面积扩大数倍以上。通过扩散流体,可有效降低流速,显著降低流体对二者的冲击损坏。阀门球体的球口进行修磨处理,以减小球口的应力集中和冲蚀磨损。

阀门的球体和阀座采用超音速喷涂高硬度碳化钨( HVOF) ,表面硬化硬度为64 ~68HRC,结合强度不小于基体的屈服强度(68.9MPa) ,涂层的厚度不小于0.8mm,充分保证内件的高温机械性能( 强度、硬度、疲劳及刚性等) 和化学稳定性( 高温腐蚀性和冲蚀等) ,提高其耐磨性和冲击性。

使用有限元分析软件ANSYS 进行强度校核。在球体两侧密封面区域添加对称约束,在球体密封面两侧分别施加10.0MPa 的压力。整体校核球体受力情况如图5 所示,最大受力为96.97MPa,小于ASTM A182 F316H 的许用应力120MPa,完全满足要求。

图4 阀体有限元强度分析

图5 球体有限元强度分析

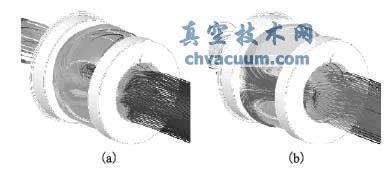

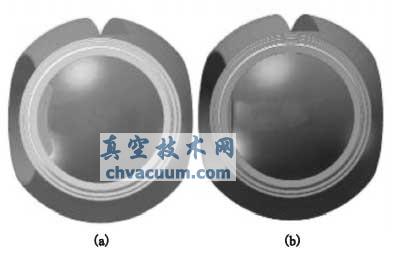

在球阀的初启和即将关闭时,具有高速度和磨损性的流体会造成球体和阀座的损坏。通过对流体动力学的分析,改变和调整了流体在开关过程中通过流道口时的流体形态,相同开度下将流通面积扩大至数倍( 图6) ,通过扩散流体,降低流速,明显降低对球体和阀座的冲刷,保护了耐磨球阀内件。同时,通过流体自动降低球体前后两端的受力,相互抵消,有效降低阀门开启时的力矩15% ~40%,提高阀门的运行稳定性,延长阀门使用寿命。在设计缺口球体时,必须先采用三维仿真软件模拟设计,再对其进行ANSYS FLOTRAN 流体流场分析( 图7) 。

(a) 缺口球体(b) 普通球体

图6 缺口球体与普通球体的流体动力学分析对比

(a) 缺口球体(b) 普通球体

图7 缺口球体球阀与普通球体球阀流通面积比较

阀座采用非对称结构,主密封为与副阀体一体式阀座带刮刀结构,在消除了静密封泄漏点的同时,亦有较好加工性能和研磨便利性,还保证阀门开关过程中刮削掉缺口球体表面粘结的杂质,确保阀门开关自如( 图8) 。副密封为与主阀体分体式阀座带刮刀结构,碟形弹簧加石墨密封圈、防尘圈的形式,解决了粉尘进入密封面引起泄漏以及卡阻的问题( 图9) 。刮刀结构力清除球体和阀座间的催化剂颗粒沉积,保障阀门稳定的动作性能。阀座与球体配套研磨,研磨后采用煤油渗透的检验。弹簧腔采用封闭式结构,弹簧前后设置防细微颗粒石墨团,在介质压力和弹簧力的作用下压缩石墨圈,实现楔式密封,防止催化剂细微颗粒进入弹簧腔。采用弹性加载结构,在正常关闭情况下确保球体和阀座密封面始终保持密封,在高温下也能有效补偿阀门内件的受热膨胀。

图8 副阀体一体式阀座

图9 主阀体分体式阀座

阀杆采用高强度高温沉淀硬化不锈钢ASTM A638 660,抗拉强度为895MPa,有效保证阀杆能承受阀门开关力矩。阀杆与球体采用新式的导向插入式定位设计。阀杆的下端保留一段圆柱状的凸起,该凸起直接插入阀门球体上的不开孔中,并且采用大间隙配合,保证阀杆在球体中的自由转动。另一方面,导向插入结构限制了阀杆和球体相对线性位移,防止阀杆顶球体,增加不必要的扭矩,防止阀门动作不畅。

在阀杆凸肩和填料函之间设弹性柔性石墨和高硬度硬质合金减摩垫。减摩垫抛光处理,在介质压力作用下,硬质合金减摩垫既可以起到初级密封的作用,防止介质外漏,有效阻止催化剂进入填料函,避免阀杆卡塞,又可以降低阀杆和填料函之间的摩擦力矩,改善阀门动作性能。

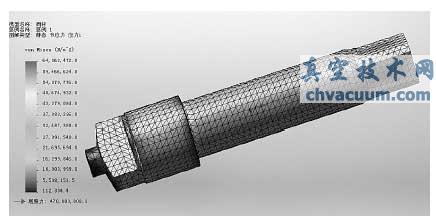

使用有限元分析软件ANSYS 进行的强度校核,在阀杆底端添加固定约束,在阀杆顶端施加阀门的启闭力矩2555N·m。整体校核阀杆受力情况如图10 所示,最大受力为64.86MPa ,小于ASTMA838 660 的许用应力250MPa,完全满足要求。

图10 阀杆有限元强度分析

4、结语

通过模拟工况试验及实际工况的运行和使用证明,汽油催化吸附脱硫装置用金属密封球阀密封性能良好,启闭顺畅,达到了S- zorb 装置催化剂工况的技术要求和正常使用的密封可靠性。该产品实现了国产化,减少了对进口设备的依赖,降低了设备采购成本和维护费用,提高了装置的使用周期和运行效率。