蝶阀恒保压密封试验装置的研究

介绍了蝶阀恒保压密封试验装置的结构原理,论述了主要零部件的设计分析,验证了方案的正确性。

1、概述

阀门作为压力管道中的重要部件,广泛应用于石油、石化、煤化工、液化天然气、核电和冶金等行业的大型设备及管网系统,实现系统液体或气体介质的截断或压力、流量的调节。阀门的可靠性直接影响着系统运行的安全、质量及效率,特别是阀门密封的可靠性越来越受到重视。因此,国内外阀门标准都规定,阀门必须全部经过性能试验合格后方可出厂。

本文以蝶阀为例,在分析现行试验装置使用状况的基础上,采用模块化的设计理念,特别在长时间保压方案的设计及实时记录试验过程方面作了研究,提出了可行的确保阀门密封试验结果准确的方案。

2、试验装置

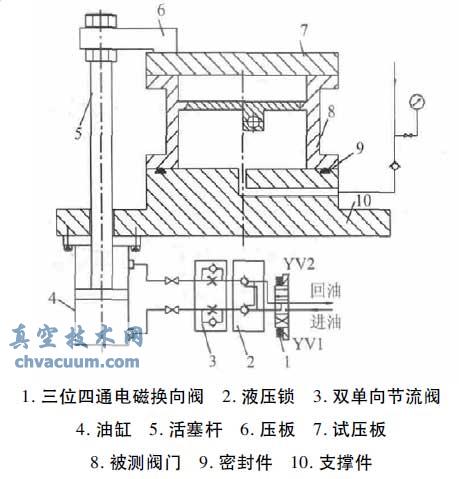

目前,阀门密封试验的装夹方式分为人工和人工与试验装置结合的两种方式。人工装夹方式工人的劳动强度大,工作效率低。人工与试验装置结合的装夹方式使用较为普遍。阀门密封试验装置大多采用液压动力源,阀门在试验装置中采用液压缸夹紧(图1) 。虽然在其液压控制系统设计时采取了液压锁保持试压板持续的预紧力,但在实际保压时间内,真空技术网(http://www.chvacuum.com/)认为仍由于系统的跌压导致所记录的数据及曲线与阀门实际性能不相符,而无法准确判定阀门的密封性。

图1 试验装置及原理

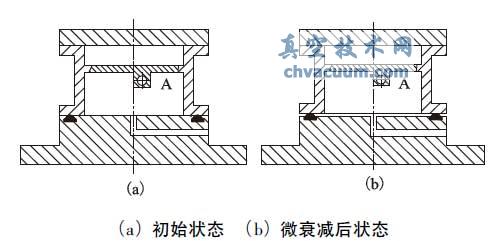

阀门出厂前需逐台进行密封试验,以检验阀门的关闭密封性。试验时,封闭阀门承压侧,旋转蝶板至阀门关闭状态,往承压侧内腔充入试验介质,逐渐加压到规定的试验压力,按要求保持承压侧的试验压力至规定时间,检查密封面泄漏情况。对于非金属密封蝶阀,在规定的保压时间内无可见泄漏即为合格,对于金属密封蝶阀,根据工艺系统的要求,泄漏量的要求不同。目前存在的主要问题是,在保持试验压力的过程中,密封面无可见泄漏或泄漏量并不超标。但由于保压时间较长,液压缸高压侧的压力会有微衰减现象,其主要原因一是液压缸本身的微泄漏(活塞与缸筒之间) ,二是液压系统的微泄漏。压力的微衰减导致阀门承压腔体积的微增加(如图2 中的A 腔) ,显示出的是承压腔压力的微下跌,从而影响准确的判断。

图2 阀门承压腔体积变化

3、改进方案

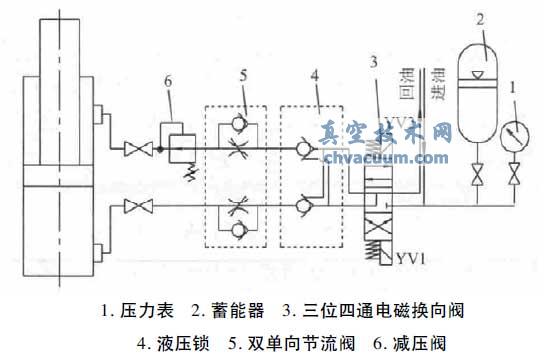

针对密封试验装置改进的主要目的是消除油缸的微泄漏和液压系统的微泄漏,为试压板提供持续稳定的预紧力。液压系统工作时( 图3) 电磁铁YV2得电,蓄能器提供持续的高压油经过电磁阀、液压锁、双单向节流阀、减压阀进入油缸的有杆腔。有杆腔的压力可以根据需要,通过调节减压阀进行调整。如果减压阀前的系统微泄漏,蓄能器将自动补充,并保证减压阀前的压力高于减压阀后的压力,系统的跌压可以通过压力表得知,若系统压力太低,可以通过启动电机为蓄能器补压。如果油缸微泄漏,有杆腔的压力会降低,减压阀后的压力就会低于设定值,这时减压阀开始工作,将阀前的高压油补充到油缸的有杆腔,并将油缸的压力保持在设定值上。

图3 液压控制原理

6、结语

通过对试验结果的分析,恒保压试验装置的改造效果明显,为准确判断阀门的密封性能提供了保障。