烟机入口电液式高温蝶阀流场研究

介绍了炼化催化裂解装置的烟气发电单元烟气流量调节阀紧急切断装置的工作流程。分析了电液蝶阀内部结构特点,并采用ANSYS Fluent 软件对阀内流场进行三维数值仿真实验,得出了不同开度下阀内的压力、速度和流线情况。

1、概述

炼化厂催化裂解装置的烟气发电单元( 即烟机部分) 一般由烟气流量调节装置(调节阀) 、烟气紧急切断装置、烟气轮机及发电设备等装置组成。某公司催化烟气主管线尺寸为,装置在正常发电工作时,切断蝶阀处于全开状态,调节带快关蝶阀处于实时调节状态以保证烟机的正常工作。本文采用ANSYS Fluent 软件对电液蝶阀阀内流场进行三维数值仿真实验,获得了不同开度下的压力、速度和流线图,真空技术网(http://www.chvacuum.com/)认为相应的工作在安全使用和改进上具有重要的理论意义和工程价值。

2、结构特点

烟机入口的调节阀采用DN1200 电液高温蝶阀,其阀体结构为双偏心形式,其中外表面含有保温层,材料为石棉。阀体与管道的连接方式为焊接。实际工况下,其操作压力为0.2 ~0.23MPa,操作温度为650℃。双偏心蝶阀阀杆轴心既偏离蝶板中心,也偏离阀体中心。双偏心的效果使阀门开启后蝶板能迅速脱离阀座,大幅度地消除蝶板与阀座之间不必要的过度挤压,刮擦现象,减轻了开启阻力,降低了磨损,提高了阀座寿命。同时,刮擦的大幅度降低还使得双偏心蝶阀可以采用金属阀座,从而提高蝶阀在高温领域的应用。

3、流场分析

3.1、建立流道模型

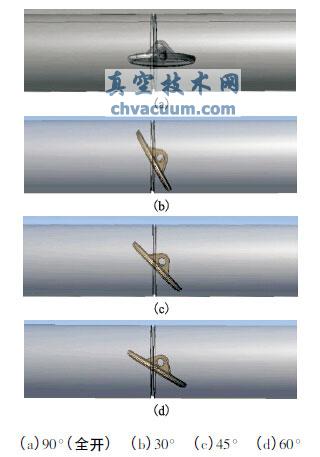

利用Solidworks三维实体建模软件分别在开度为30°、45°、60°和90°( 全开) 下建立实体模型,而后导入至Ansys - workbench的DM 模块中,利用布尔运算法剪切出流道模型。整体模型由外部阀体流道、内部蝶板流道、阀杆流道和筋板流道组成( 图1) 。

图1 各开度下蝶阀流道模型

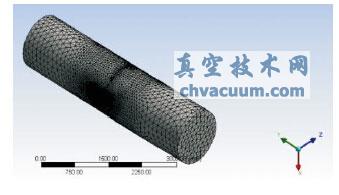

3.2、计算网格划分

流道模型网格由workbench -meshing 软件划分生成( 图2) 。由于阀内腔形状和流动状态相对简单,采用Automatic 划分方法。为了计算结果更加精确,对阀板和筋板处的流道进行了加密处理,每个模型的网格数量都在10 × 105 ~12 × 105之间。

图2 蝶阀流道网格模型

3.3、计算方法及边界条件

根据烟机入口电液高温蝶阀的实际工作情况,选取阀体入流口截面,设定入流口边界类型为速度型入口(Velocity - inlet) ,初始流速为10m /s,选取阀体出流口截面,设定出流口边界类型为outflow。对于其他没有设置的面,默认为固体壁面。试验介质为25℃的水,在整个过程中水温变化很小,所以计算时热传递采用绝热。

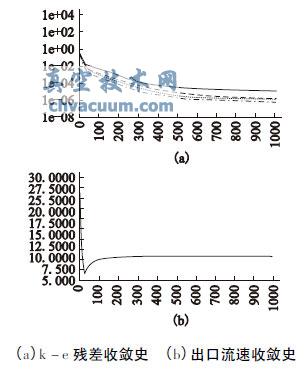

近壁区采用标准壁面函数法,流体与壁面接触面为静止面,对于固体壁面由于粘性的存在,流体和固体界面没有滑移,因此壁面采用无滑移边界条件。流体流入阀腔,充满漩涡和分离流,流态复杂,属于中等强度的雷诺数,所以选用标准的k - e 模型比较合适,设置收敛残差值为1E - 6。由残差收敛史曲线( 图3) 可以看出收敛情况很好,说明网格质量以及所选用的湍流模型是合理的。

图3 计算残差收敛史曲线

4、结语

采用Solidworks 软件对烟机入口电液式高温蝶阀进行了模型建立,采用Ansys - workbench 软件对其进行了流道抽取以及内部流场的三维湍流数值模拟计算,得出相关的论证和结果。

(1) 全开( 90°) 状态下介质流过蝶阀时压力分布均匀,当初始流速为10m /s 的情况下,其开度为45°时压力最小,为0.79 × 105Pa;开度为30°时压力值为1.728 × 105Pa;开度为60° 时压力值最大,为59.37 × 105Pa。阀体密封圈与阀体过渡区域容易造成大的压力升值,需采取堆焊处理以减小流体阻碍。

(2) 蝶板上部边缘和下部边缘存在两个高速流动区域,随着开度的增加,最大速度在逐渐的减少,当开度在60° 以上时,流动趋于平稳状态。由于在小开度下,密封副要承受高速冲刷导致寿命降低,故应使用硬度较高的材料。

(3) 阀门开度为30°以下时会有涡流出现,开度越小,现象越明显。当开度在45°和60°前后时,由于存在较大的扰动,压力损失严重。因此,蝶阀不宜在开度≤45°的范围内工作。