设进水蝶阀水电站事故飞逸过渡过程研究

为保证水电站运行安全,针对设有进水蝶阀水电站,开展了蝶阀动水关闭的现场试验,建立了过渡过程仿真模型,并利用实测结果验证了数学模型,进而对水电站事故飞逸过渡过程进行了仿真分析,研究了该过渡过程中压力及机组转速变化的特点,分析了蝶阀动作时间、滞后时间及过速保护定值对其过渡过程的影响,结果可为设进水蝶阀水电站事故飞逸过渡过程研究提供参考。

1、引言

水电站运行过程中有可能出现机组甩负荷调速机构失灵的情况,此时导叶拒动机组进入飞逸,只能靠进水阀门或快速闸门来切断水流从而保护机组。对于设有进水蝶阀的水电站,蝶阀是机组的最后一道保护,为保证水电站运行安全,需要研究机组甩负荷导叶拒动蝶阀动水关闭下的事故飞逸过渡过程,分析机组过速保护定值及蝶阀关闭时间等因素,以保障水电机组的安全运行。目前对水电站大波动过渡过程的研究主要集中在机组甩负荷导叶正常关闭下的情况,由现场真机试验及仿真计算的结果对比来看,目前的数值仿真已经能够较为准确地模拟实际水电站正常甩负荷过渡过程,而对于机组事故飞逸过渡过程尚无相关研究。考虑到安全因素,现场也无法进行事故飞逸过渡过程的真机测试,只能进行机组带负荷的蝶阀动水关闭试验来论证蝶阀的动水关闭能力。为准确分析机组事故下的甩负荷过渡过程,本文建立了其数值计算模型并开展了蝶阀动水关闭的现场实测,利用实测结果对数学模型进行了验证,分析了影响其过渡过程的各主要因素,结果对设进水蝶阀水电站事故飞逸过渡过程研究具有一定的借鉴意义。

2、基本情况

南水水电厂位于广东省韶关市乳源县县城西侧,共设有3台混流式水轮发电机组,其引水系统采用“一洞三机”的形式,引水隧洞长约4km,洞径5.5m,设有带下室的圆筒阻抗式上游调压井,其中下室底板高程182.0m,阻抗孔直径4.8m,大井直径9.5m。机组及进水蝶阀主要参数见表1。

表1 设备主要参数列表

注:额定容量单位为MVA;额定电压单位为kV;额定电流单位为A;转速单位为r/min;额定、最大出力单位为MW;水头、直径单位为m;流量单位为m3/s。

3、蝶阀动水关闭试验

为论证蝶阀动水关闭能力,2011年12月电厂组织相关单位开展了南水水电厂机组进水蝶阀的动水关闭试验,测试蝶阀动水关闭下机组、蝶阀振动位移及钢管、尾水管及蜗壳内的压力变化过程。考虑到安全因素,试验采取机组带负荷动水关阀的方式进行,当蝶阀全关机组进入调相运行时再立即启动停机流程关闭导叶使机组停机。

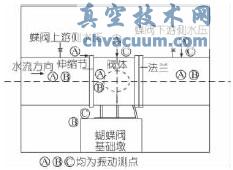

测试系统采用PSTA便携式振动压力测试系统,主要布置的测点有蜗壳进口压力、尾水管进口压力、蝶阀前压力钢管压力以及蝶阀、机组的振动、位移测点及蝶阀附近的噪声测点等。蝶阀主要测点见图1。

图1 蝶阀动水关闭试验蝶阀各主要测点示意图

试验前机组分别在空载、10MW、17MW负荷工况点稳定运行,将开度限制设定在大于所带负荷对应导叶开度3%左右位置,仪器设备准备调校完毕后,启动记录各测点数据,然后操作关闭蝶阀,当蝶阀指示为全关时,立即启动停机流程关闭水轮机导叶停机,待检查测试数据和现场无异常情况后,再继续下一次试验。

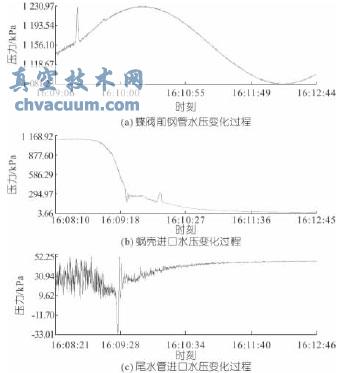

水压测点试验结果见表2、图2。由表2、图2可看出,随着蝶阀关闭前机组负荷的增加,蝶阀关闭过程中产生的水压、噪声及振动也随之加剧。各工况下各测点水压值均未超过允许值,试验过程中,机组状态正常,蝶阀动水关闭未对机组造成危害,蝶阀各部位振动值虽然在动作过程中明显增加,但试验后蝶阀本体、压力钢管及基础墩位移值基本能够恢复至试验前状态,伸缩节未发生渗水现象。蝶阀动水关闭过程中,蝶阀关闭时间满足设计要求(60~120s)。

表2 蝶阀动水关闭试验主要试验结果

图2 17MW工况蝶阀动水关闭主要压力测点测试结果(2011-12-26)

4、仿真模型及验证

4.1、仿真模型建立

4.1.1、引水系统数学模型

引水系统采用特征线法求解有压输水系统连续性方程和运动方程。考虑到进口损失和进口速度水头相对于电站水头小得多,可以忽略不计,水库边界Hp取常量。调压井边界基本方程为连续性方程、能量方程和调压室水位变化方程,可联立流道特征线方程求解。引水系统数学模型见图3。图中,数字1~10为仿真计算中引水系统的编号;#1、#2、#3为机组编号。

图3 引水系统数学模型

4.1.2、水轮机数学模型

水轮机特性采用HLA497模型综合特性曲线和飞逸特性曲线描述,机组事故飞逸过渡过程中水轮机的工作轨迹将跨越水轮机的飞逸工况及制动工况区,因此在计算中需要将模型综合特性曲线进行外延,同时转换为单位流量与单位力矩随单位转速的变化曲线。

4.1.3、蝶阀数学模型

南水水电厂进水蝶阀采用卧式布置,双平板双偏心自关闭的蝴蝶阀结构,阀门公称直径为2.5m,在发生机组紧急事故的情况下,由紧急事故停机继电器直接作用于电磁阀使蝴蝶阀关闭。

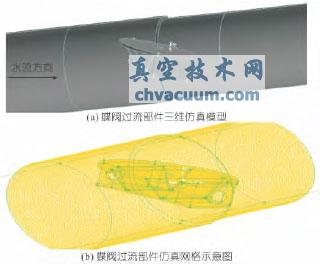

为准确获得蝶阀的过流特性,本文采用CFD方法分析蝶阀各开度下的流场,得到蝶阀在不同开度下的流量系数。蝶阀过流部件三维仿真模型见图4(a)。蝶阀活门附近局部网格采用四面体非结构化网格,网格尺寸选为10mm,其他地方网格采用六面体结构化网格,网格尺寸为300mm,总网格数约为610000个,计算区域及网格示意图见图4(b)。

图4 蝶阀过流部件的三维仿真模型

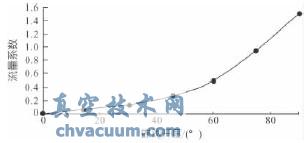

选取蝶阀开度分别为0°、15°、30°、45°、60°、75°、90°,计算各开度下蝶阀内的流场,不同开度下蝶阀流量系数变化过程见图5。由图5可看出,蝶阀流量系数与蝶阀开度变化呈现明显的非线性关系,小开度下随蝶阀开度的增加蝶阀流量系数增加较慢,大开度下蝶阀流量系数随蝶阀开度的增加急剧增加。

图5 蝶阀流量系数计算结果

4.2、模型验证

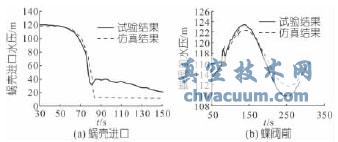

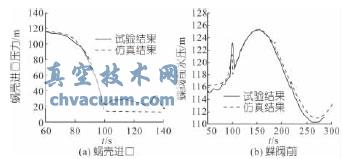

为验证仿真模型的准确性,将表2所示的试验条件引入仿真计算,将仿真结果与蝶阀动水关闭试验结果进行对比分析,见图6、7。

图6 机组10MW工况蜗壳及蝶阀进口水压试验及仿真结果对比

图7 机组17MW工况蜗壳及蝶阀进口水压试验及仿真结果对比

由图6、7可看出:①蝶阀关闭初始时刻及中间时刻蜗壳进口压力仿真结果与试验结果十分吻合,而蝶阀关闭末仿真结果与试验结果有一定的差异,主要原因在于蝶阀关闭末为避免机组进相运行导叶也开始关闭,而在仿真计算中未考虑导叶关闭对蜗壳进口压力的影响。②蝶阀前压力变化过程主要受调压室涌浪的影响,仿真得到的压力变化过程的波动周期、幅值均与试验结果接近。因此,对于引水系统的压力变化过程,无论是极值还是变化趋势,仿真结果与试验结果均较为接近,可以将该数学模型作为水电厂事故飞逸过渡过程仿真模型。

5、事故飞逸过渡过程仿真分析

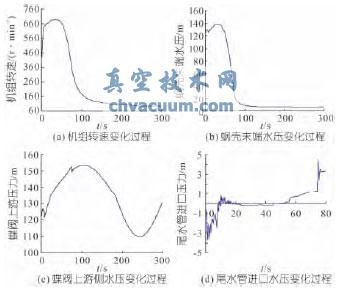

调速器拒动蝶阀动水关闭机组事故飞逸过渡过程计算结果见图8。由图8可看出,在事故飞逸过渡过程中,由蝶阀关闭所产生的流道内压力上升最大值及尾水管真空度均小于三台机组同甩负荷导叶正常关闭工况。而机组转速最大上升率远大于机组甩负荷导叶正常关闭的情况,其值达88.54%,最大转速为707.03r/min,达到了当前水头下的飞逸转速,且其转速变化过程在高转速停留的时间长,在600r/min以上持续时间长达54.4s。

图8 蝶阀动水关闭机组事故飞逸过渡过程计算结果

相比导叶关闭,蝶阀的关闭时间一般均较长,因此蝶阀关闭下事故飞逸过渡过程所产生的压力上升一般小于机组正常甩负荷,不会对水轮机及引水系统产生较大的破坏,而机组转速上升值远大于甩负荷导叶正常关闭的情况,达到了水轮机在当前水头下的飞逸转速,且机组持续在高转速下运行,对水轮发电机组产生极大的破坏,需要研究其控制措施,以减小机组的转速上升率及其在高转速下的运行时间,保护设备安全。

6、影响因素分析

水轮发电机组严禁在飞逸转速下长时间运行,主机厂家会给出发电机极限的允许飞逸时间,若机组的飞逸时间超过了该值则会对发电机组产生巨大的破坏,因此需要对机组在事故飞逸过渡过程中转速变化过程进行详细的仿真计算,研究各因素的影响以保证机组的安全。

6.1、蝶阀关闭时间的影响

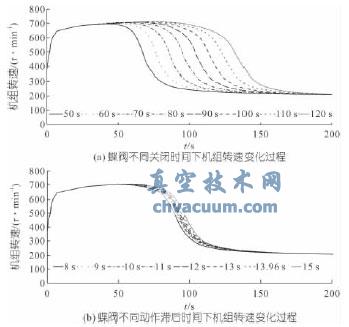

不同蝶阀关闭时间下仿真结果见图9(a)。由图9(a)可看出,机组转速的变化过程呈现“陡升缓降”的特点,在甩负荷初始机组转速急剧上升,一般转速从额定转速上升至最大转速的时间在25s左右,随着蝶阀的关闭,机组转速值会下降,但相比其转速的上升过程,其转速下降过程明显放缓,蝶阀的关闭时间主要影响机组转速的下降过程,对机组的转速上升过程基本无影响,随着蝶阀关闭时间的延长,机组在高转速运行的时间也越长,转速上升的最大值越大。

图9 蝶阀不同关闭时间、动作滞后时间下机组转速变化过程

6.2、蝶阀动作滞后时间的影响

由于作用于蝶阀关闭的控制环节较多,其不可避免的会存在一定的滞后,实测南水水电厂蝶阀动作的滞后时间一般在10~20s之间。

不同蝶阀动作滞后时间下仿真结果见图9(b)。由图9(b)可看出,蝶阀动作的滞后时间对机组转速变化的影响较小,且只能影响机组转速变化的下降过程,蝶阀动作的滞后时间越长机组在高转速运行的时间也越长。

6.3、过速保护定值的影响

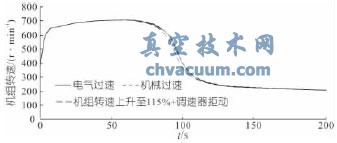

在水电站实际运行中进水蝶阀动作条件主要为:①机组转速上升至115%+调速器拒动;②机组转速上升到电气过速保护定值;③机组转速上升到机械过速整定值。为分析保护定值对蝶阀动水关闭过渡过程的影响,需要对蝶阀动作条件进行分析,不同动作转速下仿真结果见图10。计算中均设定调速器拒动,其中电气过速及机械过速保护整定值按规定取值。

图10 不同过速保护动作下机组转速变化过程

由图10可看出,由于在甩负荷调速器拒动情况下机组转速上升极快,达到150%的时间仅需4s左右,而蝶阀动作滞后时间就大于4s,因此无论是机组转速在115%还是在150%下蝶阀动作,其机组转速过渡过程均无较大差异。

7、结论

a.现场实测了蝶阀动水关闭下的压力及其所产生的噪声、振动情况,并通过一维过渡过程理论结合三维CFD计算建立了仿真模型,同时利用现场实测结果对数学模型进行了验证,最后利用数学模型研究了导叶拒动蝶阀关闭下机组甩负荷过渡过程。

b.蝶阀关闭机组事故飞逸过渡过程所产生的压力上升一般小于机组正常甩负荷,不会对水轮机及其引水系统产生较大的破坏,而机组转速最大上升率则远大于导叶关闭的情况,且机组转速变化过程呈“陡升缓降”的特点。蝶阀关闭时间主要影响转速变化的下降过程,随着蝶阀关闭时间的延长机组在高转速运行的时间也越长,蝶阀动作的滞后时间对机组转速变化的影响较小,且也只能影响其下降过程,不同过速保护蝶阀动作下的机组转速变化过程则无明显差异。