液化天然气船用超低温蝶阀的设计与研究

介绍了液化天然气船用超低温蝶阀的设计,材料选用,制造工艺和产品试验特殊要求。

1、概述

随着全球液化天然气( LNG) 生产和贸易的日益增长,LNG 船舶作为海上运输的主要手段和工具,成为各国船舶建造的热点。目前,我国LNG 船用超低温阀门基本上从国外进口。自行设计和制造具有我国自主知识产权的LNG 船用超低温阀门显得极其重要。

2、类型

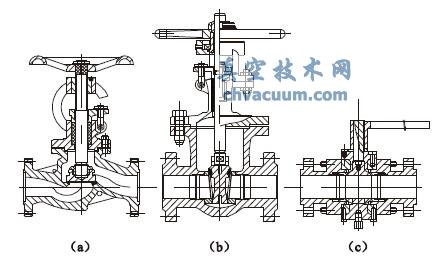

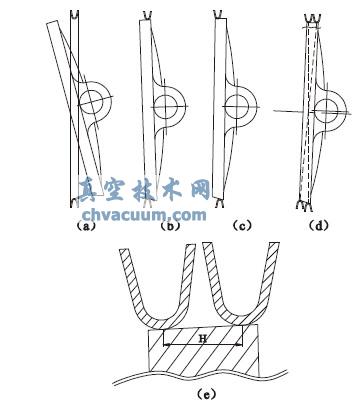

不同种类的阀门,其在船舶管系与安装中所占有的空间、质量和性能有着明显的差异( 图1) 。在低温系统中,如选用球阀、闸阀或旋塞阀作为开启和关闭件时,因为该类阀门关闭状态时存在着封闭的中腔( 球阀在全开位置同样形成密闭空间) 并充满介质,随着环境温度的逐渐升高,在阀门中腔内的低温液化天然气将发生气化现象,增大体积约600 倍,导致阀腔内压力迅速增高,很有可能超过阀体所容许的压力。如果阀腔内压力无法释放,将会产生极为严重的安全事故。而超低温蝶阀在结构上避免了阀中腔介质异常升压现象,无需采用内部和外部泄放方法,或外加泄放集气装置解决阀中腔介质异常升压的问题,保证了环境和设备的安全。

a) 截止阀( b) 闸阀( c) 球阀

图1 相同规格不同类型的阀门

3、采用标准

LNG 船用超低温蝶阀的设计和制造工艺采用IGCCODE 国际散装运输液化气体船舶构造和设备规则( 2002 年7 月1 日生效) 、BS 6364 低温阀门、MSSSP -134 对低温阀门及其阀体阀盖加长体的要求及JB /T 7749 低温阀门技术条件等标准和规范。

4、材料选用

通常LNG 船用超低温蝶阀的工作温度约在- 163℃以下,在此温度下,阀门的金属材料会产生低温冷脆现象,即材料的硬度和脆性提高,塑料和韧性降低,从而影响阀门的性能和系统使用安全。为了防止阀门材料在低温情况下的低应力脆断,通常在设计超低温阀门时,阀体、阀板、密封座、阀杆、填料和紧固件等,其承压零部件大多选用具有面心立方晶格的奥氏体不锈钢。铜及铜合金和铝及铝合金其力学性能较差,难以在超低温下满足其性能要求,故在超低温阀门很少应用。低碳奥氏体不锈钢在低温时变形小,而且没有明显的低温冷脆临界温度,可作为超低温阀门首选材料。

低碳奥氏体不锈钢的耐低温性、耐压性、耐腐蚀、耐磨损、焊接性、强度、冲击韧性、相对伸长率和组织稳定性等综合性能均优于其他材料。常用的低温材料牌号有304、304L、316 和316L,其中316L 的稳定性最好,用于阀杆材料需作沉淀硬化处理,以提高材料强度和表面硬度。所有零件材料必须进行低温处理,尽量降低阀门在超低温条件下尺寸发生变化,有效避免材料在超低温条件下形变,且以二次低温处理为佳,低温处理的时间在2 ~ 6h 为宜。一般低温深冷处理的温度要低于阀门选用零件的材料相变温度,并应低于阀门在低温工作中的实际工作温度,以减少在使用过程中超低温对材料的变形而影响阀门的性能。所选零件材料还需进行无损探伤( PT、UT、RT) ,保证阀门材料不存在缺陷,奥氏体钢固溶处理,材料还必须进行- 196℃低温韧性冲击试验,最小平均冲击值E = 41J。

5、结构设计

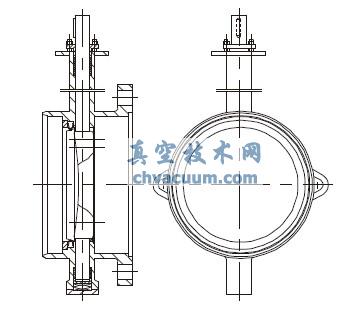

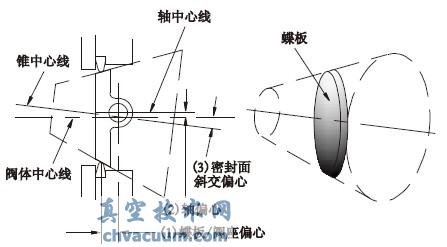

船用超低温蝶阀( 图2) 的密封副采用三偏心结构,其蝶板为斜切的椭圆形( 图3) ,连接形式分为法兰连接和焊接连接。

图2 三偏心蝶阀

5.1、密封副

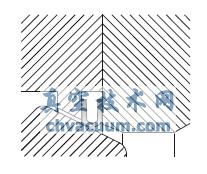

蝶板与金属阀座( U 形圈) 靠机械力实现密封( 图4) ,而不是依附管道介质压力,因此无论压力波动大小,均能达到双向密封。通过采用CAD -CAM 系统设计、检验及模拟优化,保证其可靠性和安全性。U 形圈具有补偿功能,即使在温度反复变化的情况下,仍然保持可靠密封,阀体的微量收缩也不会产生U 形圈夹持现象。U 形圈选用INCOLOY制作,弹性好,强度高,表面镀铬,硬度> 60HRC。

图3 椭圆形蝶板

图4 密封副结构

在蝶阀关闭状态下,安装在阀体内槽中的U 形圈可以浮动的随着椭圆形蝶板变形,椭圆形的蝶板挤入圆形的U 形圈,U 形圈与蝶板密封面圆周紧密接合,包在蝶板外圆周上,产生密封张力,达到密封效果。在蝶阀开启瞬间,U 形圈与蝶板的接合瞬间分离,安装在阀体内槽中的U 形圈自动恢复其原来形状,结构上杜绝了传统金属密封副之间的磨损,其密封性能完全能满足标准要求。

阀门使用过程中,其密封线是固定在某一位置上的。任何密封体( 副) 在使用中总会有磨损现象产生,从而会引起阀门的泄漏,尤其是在恶劣的工况条件下,其使用寿命更短。超低温蝶阀在密封结构设计上可自动更移密封线位置( 图5) ,可靠保证阀门的密封性能,从而延长产品使用寿命。

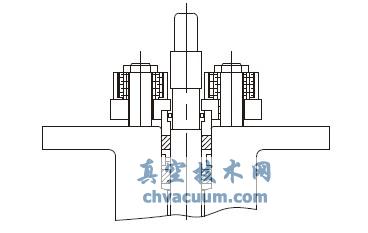

5.2、阀杆密封

超低温蝶阀的阀杆采用带双重填料动载填料密封形式( 图6) 。阀杆密封采用长颈设计。长颈的长度及强度、材料的导热面积及系数和表面散热系数及散热面积,均通过有限元热分析确定,保证阀门阀杆填料函部位的温度在0℃以上,防止产生因阀杆填料函部分过冷,使填料、填料压盖、螺栓螺母和蝶形弹簧组出现冷冻和结霜的现象。

(a) 蝶阀即将关闭(b) 蝶阀关闭位置(c) 蝶阀关闭调整位置(d) 蝶阀关闭调整更移密封线(e) 可调整密封线区域(H)

图5 蝶阀关闭过程

图6 阀杆密封

填料压盖压紧结构采用蝶形弹簧组预紧方式,使阀杆填料密封在低温状态下的预紧力可以得到连续补偿,同时可补偿温度波动变化时螺栓变形量产生的变化,保证阀杆填料密封性能长期有效。填料采用柔性石墨。柔性石墨对气体,液体均不渗透,压缩率大于40%,回弹性大于15%,应力松弛小于5%,以较小的紧固力就能达到密封,柔性石墨还具有较好的自润滑性,能有效的防止填料与阀杆间的磨损。

5.3、紧固件

船用超低温蝶阀中所配用的螺栓和螺母采用奥氏体钢,并进行冷作硬化处理。考虑到螺栓的螺纹根部容易产生应力集中,螺栓采用全螺纹形状,同时在阀门装配时螺纹部位涂二硫化钼,防止螺纹拧紧时卡住。

5.4、防静电

LNG 是一种具有易燃易爆特性的介质。在蝶阀的设计中采用了防集聚静电的结构,以防止静电引起火花造成LNG 燃烧甚至爆炸。在阀杆与阀体间设置导通装置,用以引出静电,消除隐患,其电阻值小于设计规范规定的10Ω。

6、制造

为了防止和避免阀门材料在低温和超低温时产生应力集中的脆性破坏,零件设计和加工过程中不应有尖角和凹槽产生,零件采用CNC 加工中心加工,以保证零件加工精度、光洁度和形位公差精度。阀门装配前和装配过程中,零部件必须经过特殊清洁处理,去除所有可能与LNG 发生反应的油脂。

7、试验

超低温阀门的试验除了按常温下通用阀门试验标准进行各项性能试验外,还应进行阀门在低温状态下( 特定低温性能试验装置) 的各项性能试验和操作性能试验。船用超低温蝶阀低温性能试验包括低温状态下产品寿命试验。

8、结语

超低温阀门控制着整个船舶LNG 的储运系统,其设计、加工与试验比一般通用阀门的技术要求严格和苛刻。完善的质量保证体系和过程控制,是保证阀门产品性能的关键。