使用ANSYS有限元软件对水轮机蝶阀蝶板振动特性进行分析和研究

针对电站水轮机蝶阀的加强筋板开裂问题,提出了筋板补强方案,利用ANSYS有限元软件,分别对补强前后蝶板结构的振动特性进行了计算和比较。研究结果显示,补强后蝶板结构的各阶固有频率值有了不同程度的提高,而蝶板结构的振型在第4阶后也出现了较大差异的变化,然而这并不能避免卡门涡的出现。通过对蝶板修型,大幅度的提高了蝶板结构的卡门涡频,以此可以避免卡门涡的产生。

1、概述

在大型水力设备中,蝶阀得到广泛的应用。长期以来,对蝶阀过多关注的是其强度问题,而振动特性方面的研究常常被忽视。本文以电站水轮机蝶阀的蝶板结构为研究对象,通过ANSYS有限元软件,对出现故障蝶板结构的振动特性进行了分析。

2、问题分析

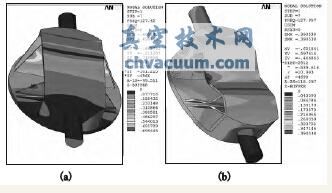

某电站水轮机的蝶阀,在蝶板结构40mm厚的加强筋板与上下盖板交接处出现了开裂(图1,图中补强位置为筋板开裂位置),裂纹长为500mm。根据裂纹出现的位置及尺寸,在裂纹出现的位置进行了补强处理,即在裂纹处筋板焊接四块补强板,补强板的添加不仅可以降低开裂位置的应力,也将对蝶板结构的振动特性产生影响。真空技术网认为(http://www.chvacuum.com/)裂纹的出现并非是强度不够造成的(此处的应力远低于许用应力),裂纹的形成与振动特性卡门涡频振动有关。

(a)原结构 (b)补强结构

图1 蝶板FEM模型

3、振动特性

3.1、计算模型及边界条件

在计算蝶板结构振动特性时,选取整个蝶板结构为计算模型。全部采用实体六面体Solid95单元划分网格。根据蝶板结构实际的受力状态,对边界条件做了修正。即施加的边界条件为在轴头与阀体支承处与阀体接触处简支,约束轴端一个端面的所有自由度。

3.2、振动差异

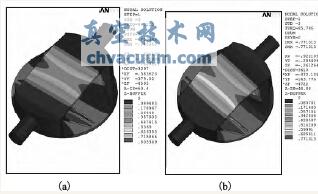

表1给出了蝶板结构补强前后的20阶固有频率。从表中数据可知,补强后固有频率的值有了不同程度的提高(除第1阶外)。显然,补强后蝶板结构的刚度得到了一定程度的提高。图2~8给出了补强前后蝶阀结构的振型。从图中不难得出,补强前后的蝶阀振型前3阶振型基本相同,而从第4阶以后,结构的振型出现了明显的差异。

表1 蝶板结构自振频率 Hz

(a)原结构 (b)补强结构

图2 蝶板结构第1阶振型

(a)原结构 (b)补强结构

图3 蝶板结构第2阶振型

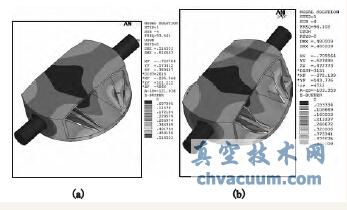

(a)原结构 (b)补强结构

图4 蝶板结构第3阶振型

(a)原结构 (b)补强结构

图5 蝶板结构第4阶振型

(a)原结构 (b)补强结构

图6 蝶板结构第5阶振型

(a)原结构 (b)补强结构

图7 蝶板结构第6阶振型

4、分析

以第3阶振型为例,这阶振型引起了90mm蝶板的振动。对于90mm厚的蝶板,其卡门涡频率Fk为

式中 Fk———卡门涡频率,Hz

St———斯特罗哈数

V———绝对流速,m/s

T———出水边厚度,mm

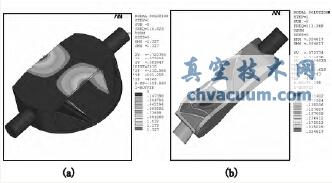

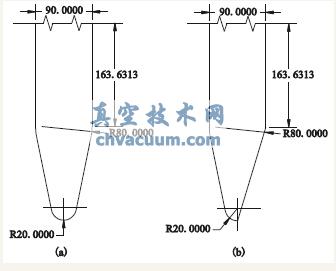

卡门涡频率是蝶板在水中的振动频率,而有限元模拟的是在空气中的振动,因此需要乘以一个系数,一般取0.7~0.8。因此蝶板的水中振动频率为84.2×0.7=58.9Hz,此频率与卡门涡频率非常接近,因此这个固有频率值会造成蝶板出现卡门涡。卡门涡诱发蝶阀的共振,导致加强筋板与蝶板衔接处的开裂。采取补强措施后,蝶板振动的频率值为85.8Hz,其水中振动频率为60.1Hz,这与卡门涡频率也非常接近,补强板的添加不能避免卡门涡的产生。因此对蝶板结构做了修型处理(图9)。

(a)原结构 (b)补强结构

图8 蝶板结构第7阶振型

蝶板修型后,出水边厚度变为0.02mm,其卡门涡频率为117.3Hz。显然蝶板结构修型后有效的避免了卡门涡的出现。在流速不变的情况下,通过降低流体在出水边的分离厚度,可以大幅度提高涡列的振动频率,并有效减少高能量漩涡的产生。

(a)修型前(b)修形后

图9 蝶板结构改进

5、结语

有限元计算分析表明,筋板的补强虽然不同程度的提高了结构的固有频率值,而且改变了结构从第4阶以后的振型,但无法避免卡门涡的产生。而对结构的修型,改变结构原本对称的结构,可以避免卡门涡的产生。卡门涡振动会造成脱流旋涡涡列,涡列与蝶板产生共振时可引起激烈振动,并可诱发蝶板结构产生裂纹。鉴于电站蝶阀的实际情况,建议采用蝶板改型的方法避免卡门涡的产生。