循环水泵出口液控蝶阀控制系统优化

循环水系统将冷却水送至高低压凝汽器去冷却汽轮机低压缸排汽,以维持高低压凝汽器的真空,使汽水循环得以继续。循环水泵出口液控蝶阀与循环水泵存在着密切的联系,因此循环水泵出口液控蝶阀的安全性对循环水系统尤为重要。介绍了重锤式液控蝶阀的一般控制方式,分析了循环水泵出口液控蝶阀PLC控制逻辑存在的不足,提出将循环水泵出口液控蝶阀控制引入DCS系统的改造方法。设计了就地控制循环水泵出口液控蝶阀的电气回路,就地控制电源改为220VAC,解决了信号远距离传送的问题,并提高了电源控制系统的可靠性。

前言

潮州发电厂1、2号机组为600MW火力发电机组,配1、2、3、4号4台循环水泵,1号机组用1、2号2台循泵,2号机组用3、4号2台循泵,每台机组的两台循泵互为联锁备用,2台机组循泵出口母管通过联络门可以互为备用。循泵出口蝶阀为长沙阀门厂生产的重锤式液控止回阀,控制装置为PLC控制。在实际应用中真空技术网(http://www.chvacuum.com/)发现液控蝶阀控制存在不足,为提高循环水控制的可靠性,将液控蝶阀的控制引入到DCS系统,并在DCS逻辑中对原有控制思想进行优化。

1、改造前的液控蝶阀控制方式和存在的问题

1.1、改造前的控制方式

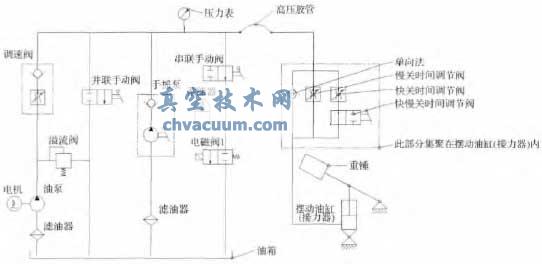

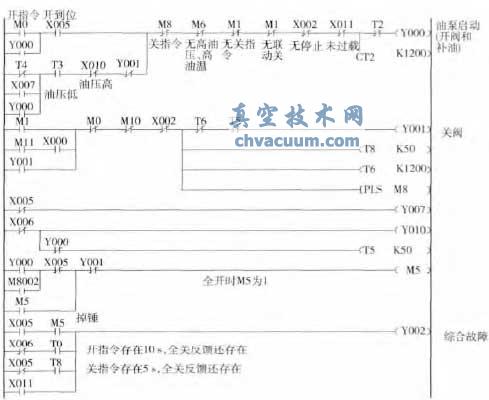

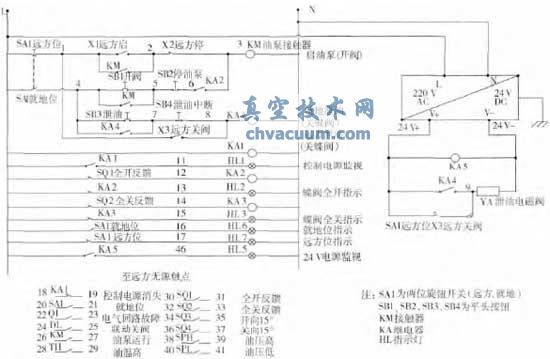

该厂循环水泵与出口液控蝶阀之间的联锁逻辑做在DCS中,液控蝶阀自身的控制逻辑都通过PLC控制,就地开、关液控蝶阀指令也送至PLC。开启液控蝶阀和运行过程中补压通过启动油泵实现;关闭液控蝶阀时由电磁铁带电打开泄油通道,利用重锤自身重力关闭蝶阀。液控蝶阀油路图和控制原理图如图1、2所示。

图1 油路图

图2 液控蝶阀控制原理图

1.2、液控蝶阀控制系统存在的问题

液控蝶阀与循环水泵存在着密切的联系。从保护循环水泵和系统可靠性方面分析,该厂液控蝶阀控制存在如下问题:

(1)液控蝶阀掉锤判断条件单一,只用关向15°(即蝶阀已经关闭了75°)信号作为条件。若循环水泵在运行,关向15°信号误发,将导致循环水泵跳闸,真空下降,严重影响机组安全运行;

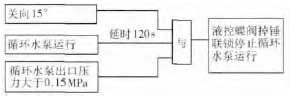

(2)油压低联启油泵补油条件不合理。从图2的PLC原理图中可知,补油逻辑可简化如图3所示,在关蝶阀时,关指令存在,液压油泵不会联启。但是当蝶阀关到位后,关阀指令消失,若此时全开限位未脱开,油压低信号就会将油泵联启,把蝶阀开启,导致母管中循环水倒流,容易损坏循环水泵且严重影响机组安全;

图3 油压低联锁启油泵条件

(3)控制电源取自电源转换模块,且无冗余配置,一旦电源转换模块发生故障,液控蝶阀将失去控制电源,导致液控蝶阀在循环水泵事故跳闸时不能联锁关闭,同时也导致液控蝶阀在液压油压力不足时不能及时补油;

(4)就地控制也是通过PLC实现,没有实现真正意义上的就地控制,如果PLC装置故障,液控蝶阀只能通过图1中的手摇泵和并联手动门开启和关闭蝶阀;

(5)液控蝶阀采用PLC控制,液控蝶阀的PLC接收DCS或就地控制柜的开阀和关阀指令,其开阀、关阀、油压低联启油泵、油压高联停油泵逻辑均在PLC中实现。无法在线监视和强制逻辑,且不便于事故分析;

(6)就地液控蝶阀无液压油压力变送器,DCS无法监视油压,不利于运行人员提前判断液控蝶阀是否工作正常。

2、改造方案内容和实施

2.1、逻辑优化

(1)掉锤判断条件优化。若液控蝶阀掉锤,会引起循环水泵出口压力(测点在循环水泵与蝶阀之间)急剧上升。故可将循环水泵出口压力的高限值(暂取0.15MPa)作为一个掉锤判断条件。更改后逻辑如下图4所示。

图4 优化后掉锤判断条件

(2)油压低联锁启油泵条件优化。油压低联锁启油泵条件中加入开阀指令,开阀指令发出后由RS触发器保持住,不妨碍油泵的正常联锁启。关阀时,关阀指令将开指令复位,无论全开反馈是否存在都不会联启油泵。更改后逻辑如图5所示。

图5 油压低联锁启油泵条件

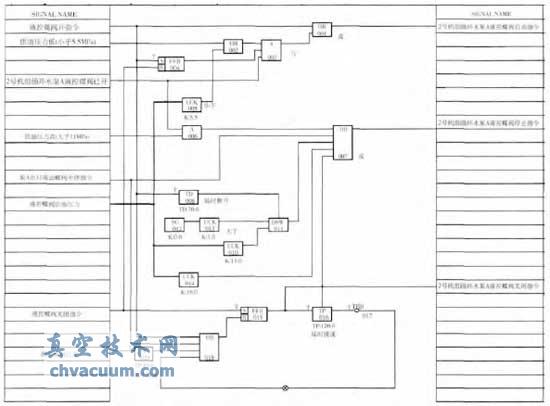

2.2、液控蝶阀控制进入DCS

该厂采用的DCS为日立的H5000M系统,H5000M系统采用双冗余配置的控制器、二重化环状冗余网络和全冗余的电源系统,具有较高的可靠性。液控蝶阀控制思想改为DCS逻辑后更直观,且可以在线监视逻辑和修改相关参数。在液控蝶阀控制中,主要涉及:

(1)循环水泵与液控蝶阀的联锁。启循环水泵时,若单台机组两台循环水泵均未运行时,蝶阀开15°后才联锁启动循环水泵;若单台机组任一循环水泵已运行,蝶阀与循环水泵同步启动。停循环水泵时,蝶阀关闭75°后联锁停止循环水泵。如此设计可有效防止循环水倒流和循环水泵倒转现象发生;

(2)将原来送至PLC的油压高、油压低、油温高、循环水泵急停、控制电源消失等信号送至DCS系统;

(3)增加液控蝶阀液压油压力变送器,将油压模拟量信号上传DCS系统并在DCS画面上做压力显示点;

(4)液控蝶阀液压油泵以及泄油电磁阀的控制,DCS逻辑如图6。DCS逻辑包含了原PLC逻辑的控制思想并进行了优化,增加了油压模拟量高于14MPa停油泵的保护。

图6 液压油泵和泄油电磁阀控制

2.3、就地电气控制回路设计

改造前,蝶阀控制电源取自电源模块(220VAC/24VDC),电源模块损坏,液控蝶阀就失去控制。取消PLC后,就地控制电源改为220VAC直接控制,消除了危险集中在电源模块上的问题,提高了控制系统的可靠性。因无可匹配的由220VAC供电的泄油电磁阀型号,且24VDC供电的电磁阀使用寿命较长,故保留原有的电源模块和泄油电磁阀,电源模块只为泄油电磁阀供电,电气原理图设计如图7。

图7 液控蝶阀就地控制电气原理图

3、结论

2011年1、2号机组小修期间,对液控蝶阀控制系统进行改造,4台液控蝶阀的控制进入DCS系统,液控蝶阀控制系统试运成功。经过逻辑优化后,消除了液控蝶阀运行不可靠而造成设备损坏和危及机组安全运行的隐患。