高真空插板阀工作状态诊断与监测方法研究

高真空插板阀广泛应用于空间环境模拟器真空分系统,如低温泵、分子泵泵口阀,粗抽机组总阀等。这些阀门均属于单点失效或一旦失效对试验系统运行产生较大影响的关键设备。以KM6 空间环境模拟器试验系统的单点失效设备粗抽总阀为研究对象,开展工作状态监测方法研究,通过位移传感器、特定条件下阀门的开启与关闭时间、开关到位指示器、声音传感器从多角度对阀门的状态进行监测与判断,能够在其出现故障前,给出相关数据,对其状态进行预示,效果良好。

引言

为验证航天器热设计的正确性及各个飞行阶段热控系统适应各种热环境的能力并确定热控系统的最佳热控参数,在航天器的研制过程中必须进行充分的地面试验。航天器真空热环境试验是在空间环境模拟器内实现的,KM6 空间环境模拟器于1998 年建成,为载人飞船、空间站、大型应用卫星进行热平衡、真空热试验提供关键设备。空间环境模拟器是一个大型复杂的设备,由多个分系统组成,各分系统都存在单点失效或一旦失效对系统运行产生较大影响的关键设备,为了增强试验系统运行的可靠性,真空技术网(http://www.chvacuum.com/)认为需要对系统中的关键设备尤其是单点失效设备的工作状态监测方法进行研究。以KM6 空间环境模拟器试验系统的单点失效设备粗抽总阀(ZBS-800 高真空插板阀)为研究对象,对阀门的工作状态监测方法进行研究,监测和预示阀门的状态,在其出现故障前进行维护或维修,确保不影响试验的顺利进行。

1、高真空插板阀组成及原理

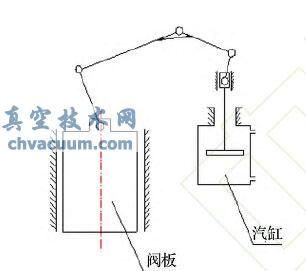

在真空系统中,高真空插板阀用来切断或接通管路气流,按其结构原理可分为滚珠胀紧型与平行四边形运动机构撑开型。本文的研究对象ZBS-800 高真空插板阀为滚珠胀紧型,滚珠胀紧方式的高真空插板阀主要由阀体(阀壳、阀盖、密封圈)、阀板组件(胀紧滚珠、密封阀板、承压阀板、板簧、保持架、导向轮)、驱动部分(曲柄连杆机构、气缸、机械到位开关)等部件组成,具体结构原理图如图1 所示。

ZBS-800 型插板阀是一种双向密封阀,在正向或反向抽真空时,密封阀板两面形成0 至1 大气压压差,均能达到真空密封,压差作用在密封阀板上的力,无论压差方向如何,均自动增强O型胶圈的密封力。阀门开启时,驱动杆向后运动,滚珠进入阀板凹坑,板簧使两个阀板离开阀座,紧压在保持架两侧平面上,阀板随保持架移动。阀门关闭时,驱动杆向前移动,当阀板前进到位,顶块接触阀壳后,保持架继续移动,将滚珠推出凹坑,阀板压向阀座,达到真空密封,此时属于静态密封结构。

图1 真空插板阀结构原理图

2、高真空插板阀工作状态监测方法

根据ZBS-800 型插板阀的组成以及结构特点,可以采用检测阀门阀板位移、阀门开启以及关闭过程的声音、阀门开启以及关闭所需时间相互结合的方法对阀门的工作状态进行预测。

2.1、阀门密封阀板的位移

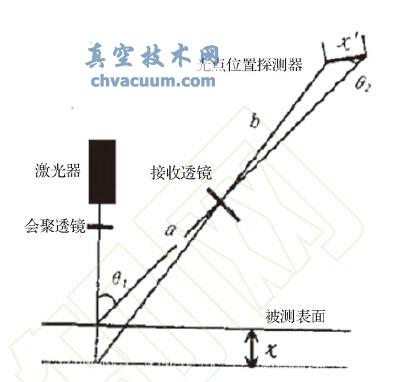

激光位移传感器是可以精确进行非接触位置、位移测量的精密传感器,在科学研究、工业生产、空间技术、国防等领域得到了广泛应用,我们选用激光三角测量法传感器对阀门密封阀板的位移进行测量,激光三角测量法原理如图2 所示,激光发射器通过镜头将可见红色激光射向被测物体表面,经物体反射的激光通过接收器镜头,被内部的CCD 线性相机接收,根据不同的距离,CCD 线性相机可以在不同的角度下“看见”这个光点,然后根据这个角度及已知的激光和相机之间的距离,数字信号处理器就能计算出传感器和被测物体之间的距离。

图2 三角法位移测量基本原理图

将上述位移传感器安装到阀座内壁上,安装时应保证传感器的激光发射器、接收元件表面与阀门密封阀板表面平行;传感器与阀座之间固定可靠;传感器的激光发射器、接收元件表面与密封阀板的距离(阀门关闭、未完全关闭状态下)均应在量程范围之内,具体安装位置如图3 所示。

图3 位移传感器安装位置图

监测密封阀板在每次阀门开启以及关闭时相对于基准位置(阀座上的固定位置)的位移量即可以进行阀门内部易损件—密封阀板密封圈工作状态的预测。阀门关闭到位时刻,密封阀板表面到基准位置的距离是一个定值,如果这个定值在某次阀门关闭到位后减小,就能够说明密封圈的性质(硬度降低)已经发生了变化,应当引起我们的足够重视。

2.2、阀门开启以及关闭过程的声音

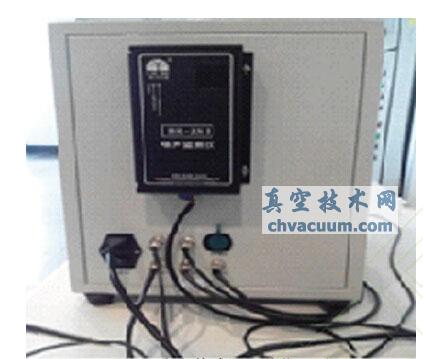

插板阀在开启以及关闭过程中均会产生很大的声响,尤其是在关闭到位时刻,声音达到最大,在阀门附近的控制箱侧面安装一个声音传感器,如图4所示,可以对阀门开启、关闭全过程的声音进行实时监测。

图4 声音传感器安装位置图

阀门开启、关闭过程声音的监测只能作为阀门是否关闭到位一个方面的判据,因此,考虑将阀门位移以及声音的监测结合起来,即监测位移的同时监测声音,这样的好处是更加准确判断阀门的状态。

2.3、阀门开启以及关闭所需的时间

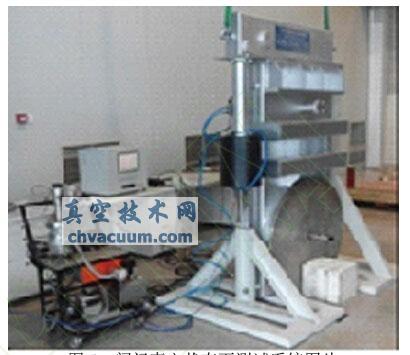

我们知道,阀门开启与关闭时间不仅与阀门所处状态有关,还与供气压力有关,因此只有在特定条件下得出的开启与关闭时间才有可比性。由于Φ800 阀门的实际关闭状态是在粗抽结束、高真空系统开启之前,其关闭时处于真空状态,因此搭建了如图5 所示的测试系统。

阀门阀座两边用两个法兰形成密封空间,使用旋片泵、分子泵机组对其进行抽空,当密封空间真空度优于1 Pa 后,对Φ800 阀门进行多次开关测试,发现供气压力越高,阀门开启与关闭的时间越短,阀门开启与关闭时的振动冲击(通过声音传感器测量声音信号体现)越大,技术人员通过多次试验,最终得出供气压力为0.6 MPa 时,既可以保证阀门开启与关闭的时间不长,又可以保证开启与关闭的振动冲击不大。

图5 阀门真空状态下测试系统图片

阀门开启与关闭供气压力确定后, 进行0.6 MPa 供气压力下的开、关时间测试,对Φ800阀门进行多次开关测试,开阀时间在17.6 ~18.9 s之间,关阀时间在46.7 ~48.1 s 之间。

综上,阀门在供气压力为0.6 MPa 的状态下开启时间以及关闭时间会是两个相对固定的值,记录供气压力为定值时,阀门每次开启以及关闭的时间,会对阀门的工作状态进行预测。例如,若阀门关闭时间与之前比过长,那么可以推断阀门的驱动机构或者阀门阀板组件的胀紧过程遇到阻力,这种阻力可能来自驱动机构或者胀紧滚珠,因此,阀门一旦出现关闭时间变长,应当引起我们的足够重视,在其内部性能没有恶化前,将阀门驱动机构连同阀板一起吊出,进行维护,以便下次热试验前达到最佳工作状态。

3、测试结果及数据分析

由于在文章2.3 部分中,已经获得了阀门在真空状态下(真空度优于1 Pa) 的最佳供气压力(0.6 MPa),因此本部分的试验数据全部基于上述条件测得。

3.1、测试结果

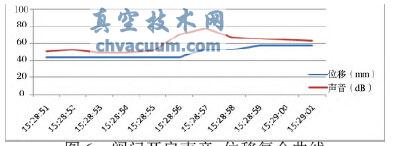

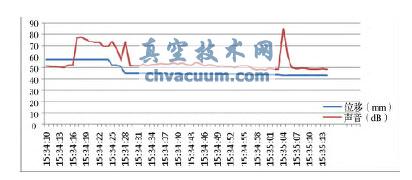

搭建的Φ800 阀门测试系统如图5 所示,真空状态、供气压力0.6 MPa 时,对阀门进行了多次开关测试,得出了多组位移、声音复合曲线,通过比对分析,这些曲线的趋势、特征点的对应关系均是一致的,下图6、图7 分别为一次开阀与关阀过程的典型位移、声音复合曲线。

3.2、数据分析

3.2.1、开阀曲线

如图6 所示,为开阀过程的位移、声音复合曲线,声音曲线先开始变化,这个阶段测得的声音是阀门气缸换气所引起,此过程位移不变,位移曲线第一次变化过程,是阀门阀板收拢的阶段,收拢结束后位移达到52.73 mm,此时声音达到最大76.78 dB,后续位移曲线的平稳段是阀板组件上提的过程,此过程声音逐渐降低,后续一段曲线的变化是位移传感器超出测量范围的一个过程,此过程声音逐渐降低。因此,复合曲线的变化过程符合阀门开启引起的位移、声音变化过程。

由位移曲线,容易得出阀门开启过程阀板的有效位移为8.92 mm。

3.2.2、关阀曲线

如图7 所示,为关阀过程的位移、声音复合曲线,声音曲线先开始变化,这个阶段测得的声音主要是阀门气缸换气所引起,此过程位移超范围,位移曲线第一次变化是阀板组件到位的过程,其中位移最小点为52.76 mm,此时,阀板组件到位,同时声音曲线会出现一个峰值,后续位移将逐渐变小,随着气缸中的气量增大,位移的变化率会有所增加,在这个时间段,声音曲线也会随着阀板撑开的声音发生变化,后续一段位移曲线比较平缓,直到最后阀板完全撑开到位,同时发出很大的声响,声音曲线在阀板撑开到位时刻会出现一个峰值。

由声音曲线,容易得出阀门关闭过程一共用时48 s;由位移曲线,容易得出阀门关闭过程阀板的有效位移为8.93 mm。

3.2.3、分析结论

综上,图7 复合曲线中声音曲线所反应的阀门关闭时间,在2. 3 部分中PLC 计算的关阀时间范围内(46.7 ~48.1s);同样,开阀与关阀的过程,两次测量的阀板有效位移几乎一致;而且阀门开启与关闭过程的一些特征点在复合曲线上均吻合的很好,例如,阀门开启过程的阀板收拢完成时刻、阀门关闭过程的阀板到位时刻、阀门关闭过程的阀板撑开到位时刻,这再次证明声音曲线、位移曲线的正确性。

图6 阀门开启声音、位移复合曲线

图7 阀门关闭声音、位移复合曲线

4、结束语

本文对用于空间环境模拟器的关键设备,高真空插板阀的结构原理进行了深入研究,以此为依据,开展阀门性能工作状态监测方法的研究,通过位移传感器预测密封阀板关键部件密封圈的疲劳程度,通过特定条件下(真空状态、供气压力0.6 MPa)阀门的开启与关闭时间预测驱动机构的工作状态,通过开关到位指示器以及声音传感器确认阀门的关闭状态,并建立了高真空插板阀性能工作状态监测系统,获得了相关测试数据。

国外从20 世纪70 年代起,故障诊断、故障预测、工作状态管理等系统逐渐投入工程应用,国内很多行业凭借多年的技术积累也建立了自己的异常诊断系统,但经过真空技术网(http://www.chvacuum.com/)的调研发现目前还没有单位或个人开展过高真空插板阀性能工作状态监测方面的技术研究,本文也只是对滚珠胀紧型的高真空插板阀进行工作状态的预测,以满足工程应用的需要,希望文章的研究成果可以为空间环境模拟器其它关键设备的工作状态监测研究提供借鉴。