波纹管密封结构的截止阀阀杆密封组件的结构特点

阀杆密封组件是影响阀门产品性能的一个主要部件。阀杆密封组件与密封结构确定以后,阀门的总体设计方可以顺利地展开。

在截止阀、节流阀等许多阀门中,阀杆密封组件大体分波纹管密封结构与填料密封结构两种基本类型。波纹管密封结构的密封性能相当可靠,主要用于易燃、有毒及有腐蚀性的管路中;填料密封结构也有很好的密封性能,并且制造方便,成本较低,在阀门中应用十分广泛。

本文主要讲述波纹管密封结构的截止阀阀杆密封组件的结构特点。

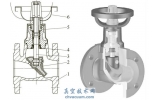

1、基本类型阀杆波纹管密封结构的类型有很多种,但从承受压力载荷的性质来分,只有外压及内压两种基本类型,如图1所示。

图1 波纹管密封组件

1—阀杆;2—导向键;3—导向套;4,6—波纹管; 5—阀瓣;7—接头;8—导向槽

波纹管密封结构的设计应严格保证工作介质不能通过阀杆或阀瓣的运动间隙向外泄漏,并且能对波纹管元件的变形方式及变形量加以限制。

图1(a)所示为外压式密封结构,导向套3和阀杆1分别与波纹管4的两端焊接在一起(滚焊或氩弧焊),阀杆1的下端与阀瓣相连,上端与驱动机构相连,导向套3通过阀盖或支架紧压在阀体上密封面上,固定不动,阀杆则做轴向运动。因此,波纹管内腔与大气相通,外腔则与工作介质接触,承受介质压力。

图1(b)所示为内压式,接头7通过阀盖或支架紧压在阀体上密封面上,阀瓣可以上下运动,阀瓣上端与驱动机构相连,下端可以直接制成密封面,也可以另外连接阀瓣,阀瓣和接头分别与波纹管6的两端焊接。因此,波纹管内腔接触工作介质,承受介质压力,外腔则与大气相通。

在截止阀与节流阀中,驱动机构(传动装置或手轮)的输出运动通常为旋转运动。如果将阀杆或阀瓣直接与之相连,则波纹管元件势必受到扭转直至损坏。因此,为了避免波纹管元件被扭坏,在阀杆1上设有导向键2[图1(a)]或在阀瓣5的上部两侧设有导向槽[图1(b)],并应在驱动机构与波纹管密封结构之间设置中间运动转换机构,使驱动机构的旋转运动转换为阀杆或阀瓣的轴向运动。

波纹管的变形量即为阀芯的工作行程,如果波纹管的变形量超过元件本身的限度,将会导致密封结构的过早损坏。因此在各种波纹管密封结构中通常都设有变形量限制机构,例如外压式结构中阀杆的轴肩位置和内压式结构中接头的凸台高度均是常见的实例之一。也可以在驱动机构中采用行程开关等方式对波纹管的变形量加以间接限制。

2、波纹管的种类按照材料来分,有金属波纹管和非金属波纹管两种。金属波纹管的材料有不锈钢耐酸钢,例如1Cr18Ni9Ti、1Cr18Ni12Mo2iT、00Ci18Ni10、00Cr17Ni14Mo3等;铜合金,例如铍青铜、锌黄铜等;因科镍合金及铝等。非金属波纹管的材料主要为聚四氟乙烯。

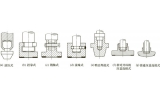

波纹管的种类按波形来分,有Ω形波纹管、U形波纹管、三角形波纹管、圆形波纹管、特殊曲线形波纹管等多种,如图2所示。在管道阀门中,作为密封元件使用的波纹管波形通常只用Ω形、U形、三角形及特殊曲线形几种。我国目前大量使用U形波纹管,三角形波纹管及特殊曲线形波纹管使用较少。三角形波纹管主要由聚四氟乙烯车制而成,只能用于很低的工作压力,且尚未形成系列和标准,波纹管还可以按照层数、成形方法及横截面形状等方法来分类。对于阀门来说,只使用其中的几种,而且仅限于圆形截面。

图2 波纹管的常见波形

3、波纹管的选择波纹管的直径主要根据工作压力与结构设计确定。选择波纹管长度的依据是阀芯的工作行程(开启高度),波纹管的线性位移量应等于或略大于阀芯的工作行程,即应满足下式要求:

H≤nf或n≥H/f (5-11)

式中 H——阀芯工作行程,mm;

f——波纹管单波允许位移(或单波行程),

根据波纹管直径与壁厚选取,mm;

n——波纹管的波数。

根据上式确定的波数,n通常不是整数,应采用进一法加以圆整。

波纹管的波数n确定以后,就可以计算出波纹管的自由长度L。

对于A型波纹管:L=(n-1)t+a+2l

对于B型波纹管:L=(n+1)t-a+2l

对于C型波纹管:L=nt+2l

式中 t——波距,mm;

a——波厚,mm;

l——两端配合部分长度,mm。

4、提高波纹管密封结构承载性能的一般途径在阀门中,波纹管密封结构通常同时承受工作介质的温度与压力载荷的作用,而且必须具有耐蚀性能和抗疲劳负载的能力。由于波纹管元件与阀体常可选择相同的优质材料,因此,对于波纹管密封结构来说,温度、介质腐蚀及疲劳负载一般并不当做主要问题来看,唯有压力载荷的作用极大地限制了阀门的使用范围,迫使人们为提高这种密封结构的承载性能进行了多方面的研究。

到目前为止,这种研究工作还没有取得理想的结果,只能说找到了提高这种密封结构承载性能的一般途径。

a、尽可能选择较小直径、较大壁厚的波纹管作为密封元件波纹管直径愈大,耐压力即阀门工做压力愈低,反之,直径愈小,耐压力愈高;在波纹管直径相同的情况下,波纹管壁厚愈大,耐压力也愈高因此,对于某一公称尺寸的阀门来说,在不妨碍阀杆或阀瓣做轴向运动,也就是说在不使波纹管内径受到阀杆或阀针擦伤的前提下,首先应当选择较小直径、较大壁厚的波纹管。波纹管内径与阀杆或阀瓣的相对直径之间通常应当保持2~4mm的运动间隙为宜。另外,当较大壁厚的波纹管仍不能满足使用要求时,可选择双层或多层波纹管。

b、采用铠装环加强波纹管密封结构的压力承载性能。在管道补偿器中,加强的方式很多,在阀门波纹管密封结构中,加强的方式主要为铠装环式,限于阀门结构,其他方式极少采用。

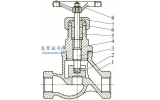

铠装环加强的基本方式是在波纹管的波谷间或波峰内设置一个加强环,如图3所示。加强环可以是实心金属O形圈、空心金属O形圈或机制T形环。加强环设在波谷间的称为外铠装加强型,加强环设在波峰内的称为内铠装加强型。内铠装加强型一般不能采用机制T形环作加强环。加强环的材料应与波纹管材料相同,至少应当与波纹管材料具有十分相近的热膨胀系数和耐蚀性能。

图3铠装环加强型波纹管密封结构

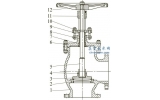

图4所示高压波纹管密封截止阀为采用铠装环(实心金属O形圈加强环)加强波纹管密封结构,提高阀门压力承载性能的实例之一。该阀可以在17.6MPa、400℃的放射性介质或强腐蚀性介质中工作。

图4 高压波纹管密封截止阀

1—阀座(本体堆焊);2—波纹管; 3—阀杆;4—实心金属O形圈

T形环的尺寸一定要设计得合理,特别是圆角半径的大小。如果设计得不好,就有可能擦伤波纹管,甚至会造成波纹管的疲劳损坏。

采用铠装环加强波纹管密封结构,虽然能够提高压力承载性能,结构也比较紧凑,但是工艺性比较复杂,密封结构的重量大,尤其是压缩行程要比普通波纹管密封结构小,这是这种加强型结构的最大不足之处。

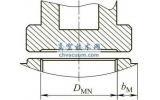

c、改进波纹管焊接接头的设计。在阀门中,波纹管与其他零件的焊接工艺取决于焊接接头的设计形式。波纹管为薄壁元件,与之焊接的通常是实心的轴类零件或厚壁的导向套类零件,壁厚的差异甚大。因此,要想获得理想的焊接质量(即尽可能高的承载性能),必须充分考虑到这种特点,合理选择焊接接头类型。在图5所示的几种焊接接头类型中,前两种采用滚焊工艺,后两种采用氩弧焊工艺。在后两种接头中,注意到了等厚度焊接的设计原则。图5(c)中,使波纹管端口翻边,接头上制出锯齿形凸缘,这样容易保证焊接质量。图5(d)中,先使波纹管1与套环2滚焊在一起,在接头3上制出圆弧底沟槽,然后再将套环与接头3用氩弧焊焊接,这样,焊接接头的性能更为可靠。因此,后两种接头的压力承载性能高于前者是不言而喻的。

图5 波纹管焊接接头

1—波纹管;2—套环;3—接头(阀杆、阀盖等)