CAE技术在截止阀设计中的应用探讨

运用CAE技术对空调用截止阀的各项性能进行模拟,获得结构应力状态。从分析结果可知:截止阀在各性能试验工况中最大应力都不高,不存在强度不足的风险;而在装配过程中螺母拧紧时,截止阀的应力水平较高,可能存在强度不足的风险;增大过渡区域的圆角半径可以改善结构的变形,降低最大应力值。

随着计算机技术的飞速发展,计算机辅助设计技术已经成为现代设计方法的主要手段和工具。CAD/CAE技术在机械行业已得到广泛应用,其中CAE技术目前已成为企业实现创新设计的重要保障。

在阀门制造业中,由于其产品结构相对较简单,产品开发周期短,导致市场竞争异常激烈。为提高竞争力、缩短产品开发周期,越来越多的企业已经认识到CAE技术的优势,即利用CAE技术可以在设计前期发现并修改设计缺陷,减小实样制作和试验的重复次数,从而缩短开发周期,提高市场竞争力。笔者以某空调截止阀为例,运用CAE技术模拟截止阀各性能试验状态和安装受力状态,以获得截止阀结构的应力水平,确认结构是否存在强度不足的风险。

1、截止阀的性能要求

JB/T10648—2006《空调与冷冻设备用制冷剂截止阀》要求,截止阀主要性能要求有耐压强度、破坏强度、密封性、耐久性、耐高温、耐低温、耐冷热循环、耐振动、耐冲击等。这些性能要求都需要通过相关试验验证。而这些性能试验大部分可以运用CAE进行模拟,进而预测截止阀的性能状态。

2、有限元模拟

2.1、模型

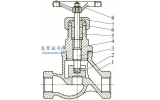

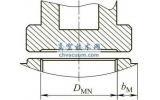

图1所示为截止阀的CAD模型,包括盖帽螺母、阀座、阀芯、接管和接管螺母等。图2所示为截止阀的有限元模型。阀座以0.5mm 的基本尺寸进行四面体网格划分。截止阀总成模型的体单元数量为149606个,节点数为172609个。

2.2、材料

由于本次分析主要关注阀座的变形状态,而且阀座相对于阀芯、螺母结构是较弱的,所以阀座材料考虑材料非线性,其他材料只考虑线性。

阀座材料属于塑性材料,其应力-应变曲线数据可以通过拉伸试验获得。考虑到保密性问题,未将材料的应力-应变数据在本文中列出。

2.3、分析工况

参照JB/T10648—2006,除密封性和应力腐蚀等几项不能模拟外,其余都可以运用CAE进行模拟。所以可以按照性能要求确定分析工况和载荷,另外须考虑截止阀在装配过程中的变形情况。

由于篇幅限制,笔者只选取几个典型的工况说明CAE的应用情况。选取破坏强度试验、耐高温性能试验和安装时螺母拧紧状态等工况。

2.4、破坏强度模拟

1)性能要求:在5倍最大工作压力下,阀的各部位应无破损。

2)试验条件为阀座固定,加载5倍的最大工作压力。对于DG4最大工作压力为3MPa,破坏强度试验时载荷为15MPa液压。

3)有限元模型:在2个安装孔中约束x,y 和z 向平动自由度,然后在阀座和接管内表面施加15MPa的压强。

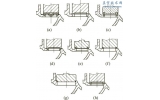

阀芯与阀座间运用TIE接触方式模拟螺纹连接,盖帽、螺母与阀座间通过共节点方式模拟螺纹连接,在接管与阀座间的焊缝连接通过刚性单元BEAM 简化模拟。如图3所示。

图3 约束和加载示意图

4)分析结果

图4 应力(MPa)分布云图经求解计算后,应力分布结果如图4所示。从图中可以看出,最大应力出现在阀座内表面处,且高应力区域只出现在尖角上很小的区域内,最大应力值为106.2MPa,其余应力都较小,最大应力小于材料屈服极限192MPa,即阀座仍处于弹性变形阶段,结构中的塑性应变为0MPa,所以阀座不会出现永久变形,截止阀在这种工况下,强度满足设计要求。

2.5、耐高温性能模拟

1)性能要求:在规定的条件下,经120℃高温试验后,阀的密封性应符合密封性要求。

图4 应力(MPa)分布云图

2)试验状态:阀处于全开状态,按规定力矩拧紧螺母,充入混合介质后,将各口封闭,放入120℃±2℃恒温箱96h,取出冷却到室温,检查其密封性。

3)约束和载荷:由于内部混合介质材料的热胀冷缩性能参数不易获得,且由于阀座内部的液体压力较小,液体热胀冷缩对阀座影响较小,分析时忽略阀座内部液体的作用,只考虑实体结构的热胀冷缩变形。

有限元模型如图5所示,模型中不考虑密封圈,将螺栓安装孔处完全约束,施加整体的温度场载荷。

3、结束语

通过运用CAE技术模拟截止阀结构一些性能要求的工况以及安装过程中可能出现的受力状态,可以方便地获得结构的应力分布和变形状态,从而可以知道哪些状态下结构受力状态较为恶劣、结构薄弱区域及其改进和优化方向。对于截止阀一些性能要求的试验工况,结构应力水平都不高。而在安装过程中,结构容易出现较大的应力,存在结构强度不足的风险。