电磁阀动作寿命试验系统设计

针对某型号电磁阀可靠性及耐久性试验的需要,研制实现了一套基于可编程控制器(PLC) 控制的电磁阀动作寿命试验系统,文中对试验系统结构、原理及软硬件设计进行了详细阐述。实践结果表明,该系统能实现对试验参数的快速精确控制,具有自动化程度高、可靠性好和操作方便的特点,为开发高性能的电磁阀提供了一个高效能的测试研究平台。

1、引言

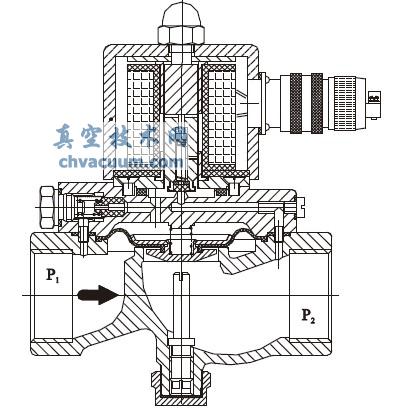

随着机电一体化的发展,工业生产过程的复杂性和自动化程度对设备性能的要求越来越高,电磁阀作为流体控制系统中最主要的元件之一,其动作时间、可靠性、寿命等指标对系统的工作性能及经济性影响巨大,须通过试验对电磁阀产品相关指标进行准确测定。电磁阀试验是电磁阀产品开发及改进过程中用于检验产品性能和质量的有效手段,在各项试验中需要根据试验要求对试验系统中各项参数进行实时、精确控制,真空技术网(http://www.chvacuum.com/)认为如何对试验系统中的各项被控参数进行自动化快速精确控制是成功开发电磁阀试验系统的关键。

在各项相关试验中,电磁阀动作寿命试验主要用于评估其工作可靠性及寿命,为进一步改进电磁阀设计、提高其性能提供依据,由于电磁阀动作寿命试验周期长、强度高,其试验系统须具有自动化程度高、可靠性好的特点。基于可编程控制器( PLC) 这一自动控制装置,本设计实现了一套高效能的电磁阀动作寿命试验系统,该系统能实现对电磁阀驱动电压\ 电流信号占空比等被控参数的快速精确控制,具有自动化程度高、可靠性好和操作方便的特点。

2、试验系统流路设计

为进行电磁阀动作寿命试验的研究,根据试验用电磁阀的工作条件及测试要求,建立系统流体回路如图1 所示( 测试流体为空气,被测电磁阀数目定为5 个) 。

图1 试验系统流路

试验要求被测电磁阀入口气压可以在0 ~0.8MPa 内可调,为此采用空气压缩机配储气瓶方式为试验系统供气,空气压缩机将空气压缩到气瓶中并维持气瓶中压力为1MPa,即,如气瓶中压力达到1MPa,压缩机自动停止工作,反之,若气瓶中压力小于1MPa,则压缩机自动投入工作。气瓶出口端依次接有压力表、过滤器、调压阀( 自身带压力表) ,通过调节调压阀调节气瓶出口压力,即保证被测电磁阀入口气压达到测试要求并一直保持,此后通过PLC 控制使被测阀在额定驱动电信号作用下逐一开关动作并连续循环,直至达到设定动作次数才停止动作( 随后对被测电磁阀密闭性等工作性能进行检测) ,实现动作寿命试验。

系统中选用高输出压力、高效率的且具有根据压力变化自动停止或运行功能的静音无油空气压缩机,以满足试验的压力要求; 管路的连接,包括与被测阀的连接,均采用快换接头与工程塑料软管插接配合方式,不但耐压性能满足要求,且便于安装和拆卸; 为保证流体的清洁度,不致对被测阀产生影响,管路入口端加装精密空气干燥净化过滤器; 空气压缩机电机的起停控制及被测电磁阀的驱动控制由PLC 控制实现( 注: 当PLC 起动空气压缩机电机时,实质是使空气压缩机电机电路外部控制端接通,此后由空气压缩机内部装置根据出口压力情况决定电机是否工作; 当PLC 停止空气压缩机电机工作时,实质是使空气压缩机电机电路外部控制端断开,使空气压缩机电机失去工作的可能) ,为方便监控操作,将PLC 与一计算机(PC) 连接形成上下位机控制方式。

3、PLC 硬件设计

3.1、PLC 选型

PLC 的输入信号包括空气压缩机电机起动停止控制信号、过载保护信号、被测电磁阀的起动停止控制信号等,考虑到可以通过编程实现单按钮起停控制,及将相关保护信号串联输入,由此减少输入点数提高经济性,综上可以判定PLC 开关量输入点数不能少于3 个。试验系统内需PLC 控制的对象有空气压缩机电机1 个、被测阀5 个,可确定PLC 开关量输出点数不能少于6 个。

因试验中被测电磁阀须被长期连续驱动,故要求控制用PLC 输出部件工作寿命要长,不适合采用寿命较短的继电器输出型,而晶体管输出型可靠性高,反应速度快,不受动作次数的限制,故选择晶体管输出型[6]。根据以上系统要求,综合性价比等因素考虑,最终选用欧姆龙PLC 产品ZEN 系列中的10C1DT -D -V2 ( CPU 单元) 及8E1DT( 扩展I /O 单元) ,该机型组合具有10 个开关量输入端子、8 个开关量输出端子( 均为晶体管输出型) ,程序存储器容量大小适合,完全满足系统要求。

3.2、输入输出接线

根据试验系统要求,设计PLC 输入及输出驱动电路如图2 所示。输入包括空气压缩机电机起停控制按钮SB1、被测电磁阀起停控制按钮SB2 及一路保护信号输入( 为空气压缩机电机热继电器的常闭触点) ,输出驱动了6 个固态继电器( SSR) ,其中1 个SSR 控制空气压缩机电机,其他5 个SSR 控制被测电磁阀。通过SSR 间接控制负载,可以很好的保护PLC,提高试验系统的可靠性。

图2 PLC外部接线