电磁阀线圈温度预测建模及耐温性判断

针对电磁阀的线性控制导致电磁阀控制线圈的温升进而影响电磁阀控制性能的问题,提出一种基于电磁阀内控制线圈温度预测模型的无传感温度测量方法。该温度预测模型建立于能量守恒定律,利用控制线圈的温度实测数据和最小二乘法来优化模型参数,以电磁阀的实际线性控制指令来验证控制线圈的耐温性和电磁阀的控制性能。结果表明,该温度预测模型能有效地计算出控制线圈的温升,实现了无传感线圈温度测量,为判断控制线圈的耐温性提供了有利的依据,为简化电磁阀控制单元的硬件结构提供了有效的手段。

引言

目前,国内外车辆制动控制系统由刹车防抱死系统(ABS)发展到牵引力控制系统(TCS),又进一步发展到车辆动态控制系统(VDC)。其中ABS已成为车辆标准装备;而VDC以欧美、日本等发达国家为中心开始推广标准化,以此促进车辆主动安全系统,保证驾驶员的行驶安全。

随着ABS,VDC等车辆制动控制系统的逐步普及,用户对车辆制动控制性能提出了两方面要求:一方面要求高度的制动性能,以保证车辆行驶的安全性;另一方面要求系统工作时的静肃性,以满足驾驶的舒适性。为了满足上述要求,以电磁阀的线性控制来满足制动性能,并提高系统工作时的静肃性。

电磁阀的线性控制实现了线圈控制电流的连续性,同时也增加了控制线圈的导电时间,导致控制线圈的温度上升(简称温升),其结果降低了电磁阀的控制性能和控制线圈的耐温性,最终影响车辆的制动控制性能。因此,采用电磁阀的线性控制须正确把握控制线圈的温升,这对确保控制线圈的耐温性和电磁阀的控制性能具有重要的作用。控制线圈的温度测量方法有热电偶法、热电阻法等。这些方法的测量精度高,但需要较为复杂的硬件设备,使电磁阀控制单元的硬件结构复杂化,同时也增加了造价。为此,本文提出一种基于电磁阀内控制线圈温度预测模型的无传感温度测量方法,该方法已成功地应用于车辆制动控制系统,判断控制线圈的耐温性和提高电磁阀的控制性能取得了初步成效。

2、线圈温升对控制性能的影响分析

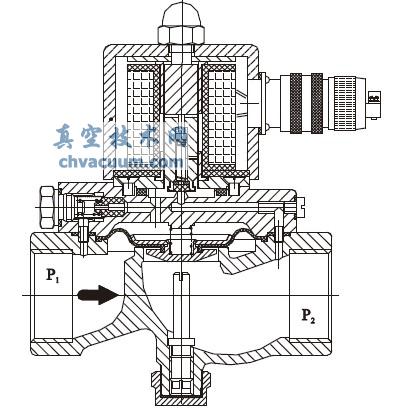

以车辆单轮液压系统为例,它主要由常态开通的电磁阀(NO控制阀)、常态关闭的电磁阀(NC控制阀)、单向阀、制动主缸、液压泵和轮缸等部件组成。在制动主缸施压的情况下,当两个控制阀为常态时,轮缸的制动压力逐步增加而进入增压状态;当NC控制阀为常态,NO控制阀关闭时,轮缸的制动压力逐步进入保持压状态;当NO控制阀关闭,NC控制阀打开时,降低轮缸的制动压力而进入减压状态。

车辆单轮液压控制系统如图1所示。

图1 车辆单轮液压控制系统

轮缸的“增加-保持-降低”3种制动压力是由作用于电磁阀内活塞的3种力(弹簧力、电磁力和流体力)的相互作用而实现的,如图2所示。

图2 作用于电磁阀内活塞的3种作用力

由图2可知,电磁阀内流体流量是由电磁阀内活塞的开口面积和压力差决定的,而阀内活塞的开口面积决定于3种作用力的平衡关系,比如:

①NO控制阀:电磁力=弹簧力+流体力;

②NC控制阀:弹簧力=电磁力+流体力。

其中电磁力的线性控制将改变轮缸的制动压力,但是这种线性控制会带来一些负面影响。以保持轮缸的制动压力为例,当轮缸的制动压力进入保持状态时,NO控制阀开始工作。由于NO控制阀的线性控制,增加了控制线圈的导电时间,进而导致控制线圈的温升,随之增大了控制线圈的电阻值。而电阻值的增大导致控制电流减小,迫使增大控制阀的开口面积,从而增加了轮缸的制动压力,最终影响NO控制阀的控制性能和车辆制动控制性能。控制线圈的温升也会改变控制线圈的耐温性,其温度超过限定值就会烧坏控制线圈,直接影响到车辆行驶安全。

5、结语

本文提出一种基于电磁阀内控制线圈温度预测模型的无传感温度测量及其耐温性判断方法。该方法利用能量守恒定律来建立线圈温度预测模型,通过线圈温度的实测数据和最小二乘法来优化模型参数,以单轮液压系统的机上仿真和实车的线性控制指令,来分析验证该线圈温度预测模型的有效性和判断耐温性以及控制阀的控制性能。结果表明,该模型虽然存在建模误差,但能有效地计算出控制线圈的温升,为电磁阀内控制线圈的无传感温度测量提供了有效的手段。这不仅简化了电磁阀控制单元的硬件结构,而且为判断控制线圈的耐温性和提高控制阀的控制性能提供了有利的依据。