弹性座封闸阀的结构形式

1、阀杆密封结构

阀杆密封采用三道O形圈结构,如图1(a)所示。第三道O形圈可降低压盖处的压力,同时可以实现管道在有介质压力的情况下更换上面两道密封圈(AWWA C5094.4.6.3.3条提出,带压更换阀杆密封和填料是很危险的,因此不推荐这种做法)。与采用填料函结构[图1(b)]相比,O形圈密封结构可以有效降低阀门的启闭转矩。在供水行业一般不推荐采用填料函结构形式,特别是在直埋式闸阀中,不允许使用,因为填料函结构需要用向外渗水润滑,阀杆密封不能使用含石棉等的材料。O形圈密封结构对阀杆的加工精度和表面粗糙度精度要求比填料结构高,否则会出现切割O形圈情形。阀杆的梯形螺纹宜采用挤压成形,表面硬度高,摩擦因数小。对橡胶材质、工艺和性能的要求是必须符合标准规范,否则橡胶老化会影响阀门寿命,推荐采用NBR(丁腈橡胶)或EPDM(三元乙丙橡胶)。阀杆限位设计成台阶式,须考虑便于第三道密封圈装配,也可设计成组合式。图2所示为符合标准的四种常用弹性座封闸阀阀杆密封结构。

图1 阀杆密封形式

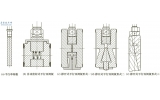

图2 四种常用弹性座封闸阀阀杆密封结构

2、闸板结构

闸板密封主要有截止式和楔式两种(图3)。截止式在DN250以上规格采用较多,其特点是侧面橡胶不起密封作用,在关闭过程中闸板侧面橡胶不与阀体内壁挤压变形,仅在最终关闭时橡胶发生变形而密封。在关闭过程中力矩小,对阀门的制造要求高,特别是对阀体密封面的铸造工艺要求高,要求较高的尺寸精度和表面粗糙度。楔式在DN250以下规格采用较多,其特点是侧面橡胶起密封作用,在关闭过程中闸板侧面橡胶阀体内壁挤压变形,进而形成密封面,启闭过程中力矩要比同规格截止式的阀门大,对阀体的铸造要求相对降低。两种结构在使用中并无明显区别。

图3 闸板结构形式

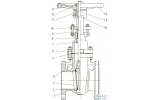

3、常用阀杆螺母连接形式

弹性座封闸阀的闸板与阀杆螺母连接有T形螺母式和整体嵌入式两种结构(图4)。T形螺母式结构简单,螺母与闸板有调整间隙,可简化闸板制造工艺,降低要求,但长期使用会出现T形螺母磨坏闸板橡胶层情况,露出铁芯而导致生锈。整体嵌入式结构复杂,螺母与闸板无调整间隙,闸板制造工艺复杂,同时对各零件的加工和装配精度要求高,但结构可靠,不会出现橡胶层磨损情况,如图5所示。

图4 闸板与阀杆连接形式

图5 阀杆螺母整体嵌入式

国内大部分的闸板包覆橡胶普遍采用NBR(丁腈橡胶),但澳大利亚标准AS 2638.2《水道用闸阀-第二部分 弹性座封》中规定,闸板包覆橡胶材料为EPDM(三元乙丙橡胶)。建议橡胶硬度为65~75IRHD,使用压力超过1.6MPa时,可适当增加橡胶硬度。EPDM具有很好的耐老化性能、优异的抗压变性能,而且能阻止有机物、臭氧和紫外线的破坏,欧洲国家供水管道橡胶圈已全部采用EPDM制成。

闸板包覆橡胶的厚度一般不小于2mm,公称尺寸较大的,密封面厚度一般为6~9mm左右。密封压缩率控制在15%~25%左右。包覆后,不应有气泡、裂纹、疤痕、创伤及铸铁外露等缺陷。如图6所示。

图6 闸板包覆橡胶质量

无论是明杆还是暗杆弹性座封闸阀(图7、图8),闸板在密封过程都会受到介质静压力的作用,并由于阀杆等零件装配间隙的存在,使闸板向介质流动方向游移,使出口密封面进一步被压缩。同时,进口楔面的压缩也因此被等量缩减,削弱甚至丧失密封条件,形成单侧楔面的强制性密封。

图7 明杆弹性座封闸阀

1—阀体;2—闸板;3—阀杆;4—内六角螺钉;5—密封垫; 6—阀盖;7—O形圈;8—密封套;9—螺钉; 10—支架;11—阀杆螺母;12—垫片;13—手轮

图8 带传动帽的暗杆弹性座封闸阀