深水闸板阀ROV传动机构的设计研究

水下闸板阀ROV接口多为移动式,其传动机构结构较复杂,不易制造。为此,设计了一种新型闸板阀ROV传动机构。该机构解决了深水恶劣条件下难以密封、难以承载较大开启力等设计难题,提出了新型ROV传动机构设计方法,并结合设计实例对其关键部件螺杆进行设计计算。通过对ROV传动机构整体的运动学和动力学仿真结果分析,进一步验证了设计的合理性和可行性。ROV传动机构的设计和分析方法为深水阀门的设计及样机研制奠定了理论基础。

引言

随着海洋石油天然气工业的发展,深水区域的油气资源不断地被勘探和发现,水下生产系统已经成为一种重要的深水开发模式。与此同时,水下控制系统占据重要的地位,尤其是深水阀门的应用和需求量日趋增加。由于深水闸板阀长期工作在海水环境,在深水环境中操作人员无法进行现场操作,考虑水下闸板阀执行机构的故障安全性,大多数深水闸板阀都需要ROV辅助液压执行机构控制阀门的开启和关闭,因此,有必要为执行机构配备标准的ROV接口。

水下闸板阀液压执行机构与陆地闸板阀的液压执行机构相比,结构原理基本相同,但工作环境不同,因此应主要考虑海水腐蚀及深水压力对执行机构的影响。相比来讲,我国对水下生产系统的研究起步较晚,目前在国内研究仍属空白。通过对国外产品的分析研究,结果表明其阀门ROV接口多为移动式,ROV传动机构的结构较复杂,不易制造。针对应用于深水1500m、油气压力为34.5MPa的Φ152.4mm(6in)管道的闸板阀,笔者设计了一种新型闸板阀ROV传动机构,确定了传动机构的总体方案,同时对关键部件螺杆进行了设计和分析,进一步验证了设计方案的可行性。

1、闸板阀ROV传动机构简介

国外水下闸板阀ROV传动机构的研发以及制造技术已经比较成熟,许多知名的海洋工程设备制造公司均有属于自己知识产权的系列产品,并具有丰富的成功应用案例。如FMC公司的M3000系列(见图1)、Cameron公司的Ring-O系列以及Mag-num公司的相关产品等。

1—ROV接口和可视指示机构;2—阀盖;3—阀体;4—补偿室;5—活塞室;6—传动机构总成。

图1 FMC公司M3000闸板阀执行机构

目前闸板阀工作原理大致相同,首先闸板阀配置相应的ROV传动机构,ROV携带专用的旋转工具与阀门上ROV端口配合。ROV传动机构将ROV的驱动扭矩转换为闸板开启或关闭的驱动力。

2、ROV传动机构总体方案

2.1、结构

针对应用于深水1500m、油气压力为34.5MPa的Φ152.4mm管道的闸板阀,笔者设计了一种新型闸板阀ROV传动机构,其具体的ROV传动机构总体结构如图2所示。

1—ROV接口;2—ROV接头;3—传动销钉;4—执行机构上盖体;5—推力轴承;6—定位筒;7—螺纹轴;8—勾筒;9—传动螺母;10—传动杆;11—弹簧。

图2 闸板阀整体结构示意图

水下闸板阀液压执行机构采用冗余控制形式,正常工作状态下执行机构依靠液压控制;当液压系统出现故障,无法实现执行机构的正常功能时,将使用ROV操作,因此本方案设计的ROV接口如图3所示。

图3 ROV接口

2.2、工作原理

ROV操作阀门开启时,首先ROV接口与ROV专用操作工具连接,在ROV专用工具逆时针驱动力矩的作用下,ROV接头逆时针旋转,驱动螺纹轴旋转,螺纹轴与传动螺母之间为梯形螺纹连接。由于传动螺母具有正六边形的外壁,其外面的定位筒同样具有与之配合的正六边形内腔,于是保证了传动螺母在二者之间只能平动,不能旋转,因此当螺纹轴在ROV操作扭矩的作用下旋转时,传动螺母只能向下运动,从而传动螺母推动传动杆以及活塞向下运动,实现闸板阀开启。

ROV操作阀门关闭时,首先ROV专用工具顺时针旋转,ROV接头带动螺纹轴旋转,由于螺纹轴固定,所以传动螺母将向上运动,为传动杆让出向上移动的空间。此时,勾筒在弹簧回复力的作用下带动传动轴以及活塞一起向上运动,实现阀门关闭。

2.3、注意事项

(1)由于油气压力为34.5MPa,阀门开启时所需的驱动力较大,对于螺母丝杠结构,强度要求较高,所以梯形螺纹的直径设计及校核是难点。

(2)按照设计标准的相关要求,ROV逆时针拧动ROV接头时执行机构使闸板阀开启,ROV顺时针拧动ROV接头时执行机构使闸板阀关闭。因此,设计时应考虑螺母丝杠的旋向。

(3)计算出扭矩后,由于ROV有标准的配套工具,应根据标准ISO13628—8的相关规定选型。

(4)执行机构内腔为液体填充,因此设计时定位筒和传动杆之间应为间隙配合,且在定位筒上部开有相应通孔,防止因液体流动不畅而产生较大阻尼而影响其功能。

(5)螺杆工作时旋转,因此在螺杆处设置止推轴承,防止因摩擦损坏机构。

(6)ROV接口与内腔为配合式,且1500m水深时压力较大,应在该处设置高压密封圈。

3、ROV传动机构螺杆设计计算

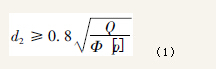

针对应用于深水1500m、油气压力为34.5MPa的Φ152.4mm管道的闸板阀,确定传动机构的类型为滑动螺旋传动,该机构具有结构简单、紧凑,易于加工和安装等优点。设计滑动螺旋传动的螺纹为梯形螺纹,其工艺性好,牙根强度高,对中性好,是最常用的传动螺纹。根据旋向要求设计螺纹为左旋螺纹。滑动螺旋的磨损与螺纹工作面上的压力、滑动速度、螺纹表面粗糙度以及润滑状态等因素有关。其中最主要的因素是螺纹工作面上的压力,压力越大螺旋副间越容易形成过度磨损。因此,螺纹中径d2应满足公式:

式中,Q为螺杆的轴向力,出于安全设计考虑,传动效率取0.8,则Q=387.66kN。由于要求传动精度较高,载荷较大,寿命较长,故取Φ=4;[p]为材料的许用应力,[p]=18MPa;将参数带入式(1)得d2≥58.70mm。根据公式算得螺纹中径d2后,再按国家标准选取相应的螺纹公称直径d及螺距p。查得d=65.0mm,d2=63.0mm,p=4.0mm,d1=60.5mm。

螺纹几何参数确定后,对于具有自锁性要求的螺旋副,还应校核螺旋副是否满足自锁条件,即:

ψ≤φv (2)

其中ψ为螺纹中径升角,φv为螺旋副的当量摩擦角。ψ和φv计算式为:

式中螺纹头数n=1;摩擦因数f=0.08;梯形螺纹的牙型角α=30°。计算得ψ=1.16°,φv=5.28°,满足ψ≤φv,即螺旋副满足自锁条件。

螺杆的受力较大,需进行强度计算。螺杆工作时承受轴向压力(或拉力)Q和扭矩T的作用,因此校核螺杆强度时,应根据第四强度理论求出危险截面的计算应力σca,其强度条件为:

[σ]为螺杆材料的许用应力,取[σ]=280MPa。计算得σca=145.68MPa,可知σca<[σ],即螺杆强度满足要求。

4、ROV传动机构的仿真及分析

ROV传动机构具有梯形螺纹这种复杂的三维模型,而在Recurdyn中建模比较麻烦,所以事先在Solidworks建立好模型,再导入Recurdyn中,之后添加零件的质量特性。

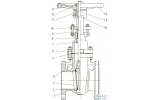

由于ROV传动机构的关键是螺纹传动,螺纹强度的保证至关重要。为了验证传动机构在最危险工况下仍能安全工作,设置模型的约束条件,如图4所示。定位筒固定,传动螺母与定位筒内六角面对齐且设置为接触约束,即螺母可以平移,不能旋转;螺纹轴与螺母为梯形螺纹约束;ROV接头与螺纹轴通过销钉传动,设置为接触约束;轴承和轴承座与螺纹轴为接触约束;设置ROV接头的角速度为25.12rad/s,保证在最短时间(10s)之内正好运动1个行程;考虑持续最大负载的情况进行模拟,在螺母下表面施加387.66kN的恒力;对整体模型施加重力进行仿真。

图4 模型约束

在仿真中,首先希望了解螺母的速度、位移与时间的对应关系;其次计算出ROV接头的驱动力矩以进行数值验证和ROV选型;最后测出螺母丝杠的轴向力,同时与计算结果进行对比分析。仿真结果如图5~图8所示。

图5 螺母速度

图6 螺母的位移

从图5和图6可以看出,在10s时螺母以16mm/s匀速运动了160mm,正好是阀门的设计行程,符合设计要求。从图7可以看出,ROV接头的驱动力矩为1389.8N·m,由于其受到自身重力的作用,与之前计算的扭矩1378.5N·m相比,差值在数量级上可以忽略不计,因此同样满足设计要求。从图8可以看出,螺母丝杠结构的轴向力为387.476kN,由于其受到自身重力的作用,与之前计算用的轴向力相比,差值在数量级上可以忽略不计,所以同样满足设计要求。从仿真分析结果可以看出,螺杆强度满足设计要求,进一步验证了设计的合理性。

图7 ROV接头的驱动力矩

图8 螺杆的轴向力

5、结束语

针对应用于深水1500m、油气压力为134.5MPa的Φ152.4mm管道的闸板阀,设计了一种新型闸板阀ROV传动机构。该机构具有结构简单紧凑、功能可靠等优点,解决了深水恶劣条件下难以密封、难以承载较大开启力等设计难题,提出了新型ROV传动机构设计方法,并结合设计实例对螺杆进行数值设计计算。通过对ROV传动机构整体的运动学和动力学仿真结果分析,进一步验证了设计的合理性和可行性。ROV传动机构的设计和分析方法为深水阀门的设计及样机的研制奠定了理论基础。