泵站技术供水闸阀故障处理及其系统改造

针对小舜江泵站技术供水系统中闸阀的转动螺套突然断裂,由于设计存在问题不能直接更换。为确保供水可靠,彻底解决隐患,同时要保留原供水系统中的优点,提出分三步走方案,首先设计一套传动装置,其次新增两套供水系统,最后拆除原供水系统。使故障得到了及时的处理,并合时合理对技术供水系统进行了改造。以系统性的概念来处理问题,为故障处理及系统改造提供了一种崭新的思路。

1、工程概况及技术供水系统

小舜江输水泵站是整个小舜江供水工程中的重要组成部分,为汤浦水库与净水厂之间的供水通道,依次由取水隧洞,提水泵站,出水隧洞,达郭调节库和输水隧洞等几部分组长成。引水系统采一管四机的布置形式,即由1条取水隧洞在泵站前分成四条支管进入泵站,经过水泵后又合并成一条出水隧洞。出水隧洞全长3908m,总容积约为5.4万m3,达郭调节水库最低调节水位65m,最高调节水位70m。调节库容45万m3,出水、输水隧洞均设平板闸门。泵站设有1条DN800取水、出水隧洞的放空总管,排水至泵房外水沟。其中出水隧洞放水时间约12h,充水时间5.5h。小舜江输水泵站是全国首家利用抽水蓄能原理供水,泵站是尽量利用夜间低谷电能运行,每天晚上22:00开泵,到第二天上午8:00关泵,共装有4台大型立式离心泵,中心高程9.5m,型号YJG48-20I,结构型式见文献插图,设计流量QrB5m/s3;设计扬程HRB57m,配套同步电动机型号TC3500212/2150,额定电压6000V,额定功率3500kW。为满足电动机空气冷却器,推力上导外循环冷却器,下导轴承油冷却器,及水泵轴承等设备的冷却要求。泵站采用自流减压供水方式,压力水取自出水压力钢管,具体位置详见技术供水管路布置图1,可保证在在检修液控阀时不影响技术供水,整个供水系统为一用一备(技术供水总管是共用的)。

图1 技术供水管路布置图

2、故障现象及过程分析

在2011年6月间供水高峰期间,在一次常规检修中,技术供水闸阀传动机构由于铸造缺陷,导致控制传动杆升降的手柄转动螺套突然断裂,阀门无法开启、关闭和调节,使技术供水不能正常调节。由于原技术供水系统设计的原因,而不能按正常常规来检修闸阀,即由于取水口的位置不正确是不能按常规来直接更换螺套的直接原因。取水口位于检修阀的前面(出水方向),闸阀直接承受着上游水库带来的7kg/cm2的水压力。如拆除或修理任一颗螺母,都会产生无法估计的严重后果,极有可能淹没泵站。如要进行正常检修闸阀,必须要放空出水隧洞的压力水,势必会影响正常供水(更换技术供水闸阀实施总共所需时间约为23.5h;其中出水隧洞放水时约为12h,拆除及安装闸阀时间约为3h,出水隧洞充水时间5.5h,预留备用3h;如按调节水量45万m3/d计算,按现供水量70万m3/d控制,可供水15.4h,显然不满足检修闸阀23.5h的供水需要,即使以牺牲正常供水,更换闸阀,安全隐患始终存在。

3、应对措施及改造

由于事发突然,为了确保供水可靠,消除隐患,彻底地解决问题决定采取分三步走:(1)设计一套传动装置,确保供水系统仍为一用一备,消除外部漏水的隐患。(2)新增两套供水系统(图1所示部分,以下意思相同),改变取水口,彻底消除原设计上缺陷,但保留其优点。(3)拆除原技术供水系统。

3.1、设计、制作及安装传动装置

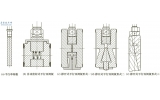

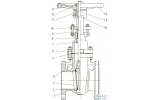

为确保在高峰期间供水可靠,保护机组安全运行,重新设计一套传动装置见图2,可以原阀门不动的情况下,可以直接安装在故障阀门,重新保证阀门正常开启与关闭见图3。

图2 传动装置

由于小舜江泵站采用抽水蓄能方式供水,泵机组每天频繁启动,管路及技术供水闸阀振动较大,极有可能闸板与阀体中腔导轨面产生松动,阀杆抖动加剧,填料密封磨损历害,阀门可能产生外泄漏,严重时拧紧填料压盖将失去效果,即故障阀门必须尽快处理。又因小舜江泵站是整个绍兴地区唯一的供水源,一旦停水将影响人民的生活和企业的效益,加上又处于供水高峰期间,在其它措施失效时才考虑放空出水隧洞的压力水、更换闸阀。同时闸阀直接承受着上游水库带来的7kg/cm2的水压力,即操作和处理闸阀必须极其小心。总之制作一套传动装置暂时是最好的方案,符合上述3个难点。

图3 安装前后阐阀

同时将保证整个技术供水系统仍然是一用一备;保证有足够的时间改造供水系统,包括供水系统的设计,设备采购及安装。

3.2、新增两套供水系统

新增两套供水系统,目的是取水口的位置进行重新调整(具体参见图1),调整以后如对夹式蝶阀检修时不影响其它机组正常运行及正常供水。

既然闸阀出现螺套断裂故障、难保不会现其它故障(如阀杆断裂或变形;阀杆升降失灵;闸板卡塞或撞裂;填料压盖断裂及填料函漏水等故障),同时应考虑到闸阀及供水系统中主要设备已运行十多年,故障率将会成倍增加;闸阀的密封部位共有三处(闸板与阀座两密封面间的接触处,填料与阀杆和填料函的配和处,阀体与阀盖的连接处,前一处为内泄漏,后二处为外泄漏),一旦阀体与阀盖处漏水,更换密封垫(显然已经超过它的使用寿命),须要折开阀盖,按现闸阀的位置是根本不可能的。故新增供水系统才是解决问题的根本,而且必须要尽快拆除原供水系统中的闸阀。每一套供水系统比原来增加一个取水口,当液控阀检修时,可从另一侧取水口引水,这样确保供水系统仍然是一用一备,保留原设计方案的优点,同时彻底消除原设计中存在严重的隐患,而设备只增加一只阀门和一段技术供水管。由于原供水系统已经运行十多年的时间,在去年机组技术供水管路(即冷却器及支管)因渗漏原因进行彻底的更换,现滤水器及减压阀等主要设备检修频繁,此时增加两套供水系统显得非常适宜,几乎没有增加成本。而同时在改造过程中,几乎不影响技术供水,能确保其它机组正常运转,当然在除了连接技术供水总管时,技术供水将停止,显然实际整个工作量不超过10h。

对夹式手动蝶阀具有结构简单,体积小,重量轻,而且只需旋900即可快速启闭,操作简单。由于蝶阀采用一双偏心和一个特殊斜椭圆密封结构,实现蝶板在开启瞬间密封面即分离,关闭接触即密封的效果。克服传统闸阀启闭困难,开启瞬间发生阀杆断裂,避免密封件损坏导致系统介质大量外漏。故新增供水系统采用对夹式手动蝶阀。

3.3、拆除闸阀

在春节供水时拆除原供水系统。即使技术供水闸阀停用,始终是安全隐患,如连接法兰处漏水,闸阀外部漏水。预计在春节供水低谷时,拆除原供水系统,实施总共所需时间约为22h(计算可参考前述)。如按调节水量45万m3计算,在春节时按每日供水量35万m3/d控制,可供水30.8。可满足2012年春节期间拆除原供水系统22h的供水需要。

4、结论

针对突发故障,确保可靠情况下,合理制定应对方案:

(1)在处理问题上暂时性与根本性相结合,同时在时空上分别执行。即首先制作一套传动装置,然后新增供水系统,再后拆除闸阀。

(2)在系统改造方案上,即取水口进行调整,同时每套供水系统增加一个取水口,这样既吸收原设计方案的优点,同时又克服存在的隐患。

(3)技术供水系统局部进行改进,采用对夹式手动蝶阀而非闸阀。综合上述整套方案既保证技术供水的可靠性,又合理有时机地进行了改造,符合实际最佳方案,为类似处理问题提供了一种崭新的思路。