300MW机组给水电动闸阀裂纹修补工艺探讨

针对给水电动闸阀阀体裂纹进行了焊接性分析,从现场条件出发,利用可靠的补焊工艺成功补焊,为同类型部件的焊接提供了借鉴。

1、裂纹情况概述

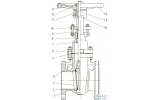

某电厂锅炉由国内某锅炉厂生产,型号为DG1023/18.2-Ⅱ10,最大连续蒸发量为1025t/h,于2001年3月投产。其给水电动闸阀型号为Z962Y-32,公称通径DN =300mm;该阀门设计公称压力PN=32MPa,重量2901kg;传动方式为电动式。1998年11月由国内某锅炉厂制造,材料为ZG230-450(锅炉厂图纸为WCB,为美国ASME牌号,材料级别相同)。阀体厚度为65~70mm。#10锅炉在2009年5月锅检中检查发现给水电动闸阀阀体进口端上部相贯线部位有裂纹,共有4处裂纹集中点,其裂纹打磨后尺寸最长约110mm,最深约60mm。裂纹大小及走向如图1、图2所示。

图1 阀体裂纹照片

图2 打磨后外观

2、裂纹原因分析

对给水电动闸阀进行金相检验,发现阀体组织存在不均匀的现象。图3是阀体一处的金相照片,为粗大的珠光体+铁素体,晶内有较多的滑移线。图4是阀体另一部位的金相照片,此处晶粒非常细小,为细粒状珠光体+铁素体。可见,2处晶粒大小相差非常大。因此,组织不均匀易造成性能不均匀。

图3 电动阀阀体一处的金相检查照片

图4 电动阀阀体另一部位的金相检查照片

3、焊接性分析

ZG230-450钢化学成分如表1所示。

表1 ZG230-450钢化学成分

根据碳当量公式Ceq=C+Mn/6+(Ni+Cu)/15+(Cr+Mo+V)/5,计算出其碳当量为0.57,焊接性较差。阀体壁厚较大,焊后残余应力大。若采用珠光体焊条的热焊法,焊前必须预热,焊后需采用高温回火热处理。在现场环境下,可能引起内外壁温度不均匀而增加温差应力和附加变形,且焊接时工序繁多,工艺复杂,工作条件恶化。

我们采用镍基材料的冷焊法,即低温预热,层间温度低,焊后低温热处理。镍基材料冷焊法的好处是:

(1)不必进行焊后高温回火热处理,避免了因焊后热处理内外壁温度不均匀而增加的温差应力;

(2)镍基焊缝的成分允许变化范围大,降低了因焊接规范不同影响焊缝稀释率的几率;

(3)镍基材料的热膨胀系数与母材珠光体钢接近,从而在补焊及运行过程中引起的残余应力和附加热应力均较小;

(4)由于碳在镍基焊缝金属中具有较低的溶解能力和扩散系数,从而减少了碳从珠光体和焊缝金属交界处扩散所形成的脱碳及增碳倾向,减轻了由于碳扩散带来的不良后果;

(5)镍基焊缝对氢不敏感,氢的溶解度大,可有效避免氢对母材的不利影响。

4、焊前准备

(1)坡口下料采用机械方法,检查坡口处母材无裂纹、重皮、破口损伤和毛刺等缺陷;

(2)修补前需检查修补处是否仍存在裂纹,若仍存在裂纹需将裂纹彻底去除方可进行修补;

(3)打磨坡口时需将尖锐处打磨至圆滑,以防焊接时应力集中焊缝产生延迟裂纹。

5、焊接工艺

采用手工电弧焊方法进行修补,焊条采用AC182(ENiCrFe-3)镍基焊条,其熔敷金属化学成分如表2所示。

表2 AC182焊条熔敷金属化学成分

(1)焊接材料应有制造厂的质量合格证。

(2)焊前将AC182焊条经250 ℃烘焙2h,并放在保温筒内,随用随取。

(3)修补前将补焊区周围进行预热,预热温度为100~150℃,保温施焊。

(4)焊接时第一层用2.6mm焊条直流反接施焊,焊接电流75~90 A,电压20~25 V,焊接速度50~60mm/min;二层及以后采用3.2mm 焊条,焊接电流85~120A,电压20~25V,焊接速度55~70mm/min。层间温度控制在150~200℃,严禁在被焊工件表面引弧、试验电流或随意焊接临时支撑物。

(5)采用多层多道焊接,焊接顺序如图5所示。不摆动焊条,快速焊,在保证熔合好的前提下,尽量减小母材的熔化量,除底层焊缝外,焊完一道焊缝后需用风铲反复进行敲击,使其焊缝表面密布2~4mm的凹坑,在去除焊渣的同时也降低了焊接时产生的残余应力。

(6)修补过程中若产生气孔、夹渣等缺陷,可采用机械挖补方式返修,工艺同上。

图5 焊接顺序示意图

6、焊后处理

(1)焊接后做热处理,温度加热至350℃,用保温棉覆盖修补区域周围,使其缓慢冷却至室温;

(2)将焊缝磨平至原设计图纸所规定的尺寸和形状,对焊缝区和热影响区进行表面着色探伤,并用放大镜进行目测检查,未发现焊接缺陷。

7、结语

运行5个月后,2009年10月对该给水电动闸阀阀体和补焊区域进行了宏观检查、硬度检验和金相检验。阀体硬度大都在130~150HB之间,镍基合金补焊区域硬度为198HB,硬度正常,镍基补焊焊缝组织正常。2010年5月,在运行了一年以后,由于其他原因,此阀门才被更换。实践证明,此补焊工艺是可行的。