关于锻钢闸阀闸板导槽的加工方法

通过改进锻钢闸阀闸板导槽的加工方法,提高了锻钢闸阀的生产效率。

锻钢闸阀在管道上起控制介质的流通和关闭的作用。由于具有流阻小、启闭灵活、寿命长、结构紧凑、安全可靠等特点,广泛应用于水、石油、天然气、食品等行业,再加上中国工业的快速发展,出口市场的开发,锻钢闸阀的需求量与日巨增。高东阀门有限公司2010年锻钢闸阀生产量是2000万元,2012年锻钢闸阀生产量将达到4500万元。这就要求阀门生产企业不断改进加工工艺,在保证产品质量的前提下,努力提高生产能力。

闸阀的闸板导槽位于阀体内腔,其结构如图1所示,4个角形槽与中腔盲孔构成了闸板导向槽,闸板的结构如图2所示,闸板的1、2、3、4角分别放在阀体导槽的1、2、3、4处。

阀体上的导向槽约束了闸板的运动方向,使闸板只能沿着导向槽上下移动,从而实现闸板的开启和关闭。如果闸板导槽加工的不好,不仅影响产品质量而且影响产品的生产效率。

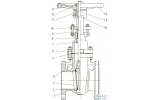

一、一般的闸板导槽的加工方法是先车阀体中腔孔及台阶尺寸,然后将阀体用夹具固定在插床的工作台上,用插刀一刀一刀插出来。这种加工方法有以下缺点:其一、加工速度慢,对于一只25口径的阀体来说,需要5分钟才能完成;其二、加工精度难以保证。由于这种加工方法其加工精度要靠工人的技术水平来保证,所以很容易出现偏、歪、大小不一等缺陷。如图3所示。

二、新的闸板导槽的加工方法。其方法是利用普通的四柱液压机,在该机上增加定位装置和夹具就可以实现。如图4所示,该工装主要由1四柱液压机,2成型插刀,3、4阀体定位板,5阀体(工件),6阀体夹紧柱,7阀体夹紧柱导向板,8液动斜度板,另外还有液压装置和行程控制装置组成。插刀截面做成4边形,其尺寸与阀体导槽尺寸相同,其端面四边有刀刃,所以闸板导槽的尺寸精度就由刀具的尺寸控制,不会产生大小不一的情况,该刀具与主油缸上的移动工作板相连,操纵主油缸可以实现刀具的上下移动。3、4阀体定位板限制了阀体与刀具的相对位置关系,通过调整使阀体的垂直中心线与刀具的中心线重合,以保证导槽的位置精度。3、6、7、8组成了阀体的夹紧装置,夹紧顶柱6的下端是斜面,与斜度板8的斜面吻合,在液压机副油缸的带动下,当斜度板8向前移动时,推动夹紧顶柱向上移动,从而实现对阀体的夹紧,当斜度板向后移动时,夹紧顶柱在重力的作用下自动下移,解除对阀体的夹紧。当对刀调好、阀体夹紧后,按下主油缸按钮,刀具下行,切除铁屑,刀具移动到合适的位置时,行程开关起作用,刀具上移,退出刀具;此时按下副油缸按钮,斜度板8退出,卸掉阀体,然后装夹下一个阀体,对下一个阀体进行加工。

三、新的加工方法与一般的加工方法的技术经济效果比较如下表(对于DN25口径的阀体)

实践证明,新的加工方法降低了生产成本,大大地提高了劳动生产效率,促进了企业的发展。