阀门诊断技术在核电厂设备采购中的应用

介绍阀门诊断系统的工作原理,以及AP1000核电项目的电动楔式闸阀诊断试验,重点分析阀 杆推力和扭矩,并将测试结果与设计计算结果进行比较,确保阀门电动执行机构选型的可靠性。核电阀门的诊断试验直接显示了阀门出厂时的性能参数,有助于检验阀门的设计要求,而且能够使用户通过对 比阀门出厂性能参数,在阀门运行后期提前发现设备隐性缺陷,有针对性地对阀门部件进行检修。

AP1000核电机组是美国西屋电气公司设计的第三代压水堆核电机组,目前正在我国浙江三门和山东海阳两个地方修建。AP1000 核电阀门数量和种类众多,其中核岛中就有4000多台。阀门功能是否正常,关系到核电厂的安全和经济运行,因此阀门的隐性故障能够被提前诊断出来,就显得十分重要。阀门诊断试验是在阀门出厂时,通过测试阀门的执行机构电流/功率(电动执行机构) 或气压(启动执行机构) 、阀杆的扭矩和推力以及阀门动作时间等参数,建立阀门的参数信息; 在阀门后期运行期间,用户通过在线检测,对比出厂时的诊断试验参数,发现阀门隐性缺陷,有针对性地对阀门部件进行检修和更换。

传统的阀门检查方法是在机组停机或设备定期检修时,将阀门解体进行检查,这种方式不但浪费时间而且维护成本很高,因此AP1000核电阀门在采购时要求很严格,能动阀门在出厂时必须做诊断试验。

1、阀门诊断系统

核电阀门诊断系统的设备供应厂家主要有Teledyne、Crane Nuclear 及Fisher等公司。 以Teledyne阀门诊断系统为例,它主要由便携式信号处理器及应力传感器等部分组成。

1.1、便携式信号处理器

便携式信号处理器有16个端口,可同时采集16个数据,数据类型包括阀门的启/闭时间、阀杆的推力和扭矩、电动执行机构的电流、电压及功率等。该诊断系统基于Windows操作平台的分析诊断软件TTSQuiklookII,提供了简便的人机操作界面。在测量时可根据不同的测量需要,选用不同的传感器采集信息,经TTSQuiklookII分析和处理后,最终得到电动阀门的诊断数据和曲线。

Teledyne设备的采样频率为1000次/s,以便于当所测电流或电压的频率为50Hz时,在0.02s的一次交变周期内可以有20个采样点给出电流或电压的变化情况。较为充足的采样点有利于每个周期内对电流或电压参数变化的分析和对比。此外,阀门在启、闭过程中,推力及扭矩等信息的变化是在0.01~0.10s内变化的,只有采样频率足够高才能得到较准确的变化曲线。

1.2、应力传感器

应力传感器在做出厂诊断试验时,将压力传感器粘贴在阀杆上,试验做完后可以保存下来继续使用。

应力传感器内表面布置有电路,当阀杆受力变形时,应变片中惠斯通电桥电阻发生变化,引起电桥的电流和电压变化; 电流和电压的变化数据经处理后转换为电信号的变化,形成阀杆推力和扭矩同输入电信号的关系,经过转换即可得到推力和扭矩(图1)。

图1 应力传感器工作原理

2、电动楔式闸阀的出厂诊断试验

2.1、阀门诊断试验

本次诊断试验的AP1000核电阀门共有8台,是国内某厂生产的DN100、公称压力为15MPa的电动楔式闸阀,试验中使用了TeledyneQuiklookII电动阀门诊断系统。

在诊断试验前,每个阀门进行10次启、闭动作试验,确保阀门启、闭自如。然后每台阀门分别进行4次空载和带载启/闭试验,测试参数包括阀杆推力、阀杆扭矩、阀门启/闭时间、电动执行机构的电流、电阻及功率等。

对于阀杆推力和阀杆扭矩,分别采集阀瓣脱离阀座时的值、最大运行值、平均运行值和阀门启/闭时控制开关跳闸时的值。

2.2、阀杆推力和扭矩

Teledyne Quiklook II电动阀门诊断系统采集了阀门相关参数的数据,并生成参数曲线,作为阀门是否需要解体检修的判断依据。在此选取阀杆推力和阀杆扭矩的参数曲线作为示例(图2),对阀杆推力和扭矩进行计算分析,并对诊断试验结果进行比较。

图2 阀杆推力和扭矩参数曲线

3、阀杆推力和扭矩的设计计算

对阀杆推力和扭矩进行计算时,考虑到阀门关闭时的阀杆推力和扭矩要大于开启时的,因而选取阀门关闭时的阀杆推力和扭矩值。

关闭时阀杆的总轴向推力为:

FFZ=K1FMJ+K2FMF+FP+FT

式中FMF———密封面上的介质密封力,N;

FMJ ———密封面处介质作用力,N;

FP———阀杆径向截面上介质作用力,N;

FT———填料与阀杆的摩擦力,N;

K1、K2———闸阀阀杆轴向力计算系数,取K1=0.33、K2=0.87。

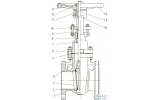

阀门设计参数(图3)如下:

工作压力pN15. 32MPa

阀杆直径dF40. 0mm

填料宽度BT9. 5mm

密封面内径DMN86.3mm

密封面宽度bM10. 0mm

密封比压αMF

图3 闸板楔入阀座后的剖面

分别代入FWJ、FMF 、FP、FT的计算公式:

得出阀杆的总轴向推力为:

FFZ=K1FMJ+K2FMF+FP+FT=0.33×11583.82+0.87×5693.72+19251.68+12167.14=73195.02N

最终取1. 2的安全系数,阀杆推力设计值为:

1.2×FFZ=87834.02N

关闭时阀杆的总扭矩为:

MFZ=MFL+Mq=FFZ×(RFM+fg×Dgp/2)

式中Dgp———轴承平均直径,取值84mm;

fg———轴承摩擦系数,取为0.005;

MFL———阀杆螺纹摩擦力矩,N;

Mq ———轴承摩擦力矩,N·m;

RFM———阀杆螺纹摩擦半径,取值4.2mm。

得出阀杆扭矩:

MFZ=87834.02×(4.2+0.005×84/2)=387348.03N·mm

最终取MFZ=387N·m。

4、设计计算和测试结果的比较

带载诊断试验的管线压力为12.3MPa,取阀门关闭时的4台阀门各两次试验的阀杆最大轴向推力和扭矩的测试结果,与计算结果作比较,见表1。

表1 阀门关闭时的阀杆推力和扭矩

通过对比诊断试验的测试值与设计计算值,可以得出如下结论:

a.阀门轴向推力设计值大于实际值,符合阀门设计和电动执行机构的选型要求。

b.通过对诊断试验结果的统计与整理,为每台阀门建立性能信息档案,以便在线监视阀门的运行工况,及时发现阀门的隐性缺陷,并在机组停机或阀门检修期间有针对性地维修或更换阀门部件。

5、结束语

通过AP1000核电机组的电动楔式闸阀出厂诊断试验,说明阀门在出厂时建立信息档案和性能判别标准的必要性。阀门诊断试验不仅加强了阀门出厂的质量管理,还能够在以后阀门运行中提前发现其隐性缺陷,保障设备安全运行,并使阀门的检修更具针对性。这样做既节约了维修成本又提高了检修效率。