卸灰陶瓷双闸板闸阀堵塞原因分析及解决方案

高炉煤气干法除尘系统中的卸灰阀开关频繁,长期经受磨损性含尘气体的磨损,故障较多,寿命较短。陶瓷双闸板闸阀应用在卸灰工位时耐磨性能好,但是容易因灰尘积聚而发生阀门开关不到位的故障。文章利用solidworks 及其自带的CFD 模块Flow Simulation 对含尘气体流经阀门体腔的流场进行了分析模拟,发现阀门体腔进灰的问题不可避免。为了解决积灰的问题,对阀体进行了改造,设置了吹扫管,阀体外部设置气管接头。同时,气管外接头连接一套气体管路系统。经过改造后的陶瓷双闸板闸阀较好地解决了高炉煤气干法除尘系统卸灰阀寿命短的问题。

煤气干法除尘技术具有节能、节水、环保和降低生产成本等多重效益。煤气干法除尘系统主要包括过滤系统、反吹系统、温度控制系统、排灰和粉尘输送系统以及煤气压力控制系统。

一般来说,各家钢铁企业的具体系统流程与上述流程有些差异。比如,某家钢铁企业的干法除尘系统,取消了中间灰仓,布袋除尘器灰仓与输灰管道,中间的连接管道安装一台手动球阀、卸灰阀(气动球阀)和一台手动球阀。

上述图案是CFD 软件对在不同条件下的阀门体腔流场模拟的部分结果。对结果进行对比分析,可以得出如下结论:

1、阀板部分遮挡阀门入口端时,阀门体腔内部流场紊乱,从入口端进入的流体部分绕过阀板进入到了阀体腔靠近阀体上端的部分,流体速度减小。阀板部分遮挡阀门入口端时,从入口端进入的流体速度越快,阀门体腔内部流场紊乱程度越高,从入口端进入且绕过阀板进入到了阀体腔靠近阀体上端的部分越多,流体速度减小。

2、阀板部分不遮挡阀门入口端时,阀门体腔内部流场稳定,没有流体进入进入到了阀体腔靠近阀体上端的部分。

3、在现场工作环境中,阀门体腔集聚灰尘是阀门在启闭过程中造成的。阀门在启闭时,阀板部分遮挡阀门入口端,部分含尘气体绕过阀板进入到阀体靠近阀体上段的部位这部分的含尘气体速度减小,携尘能力减弱,从而部分灰尘落在了阀门下侧的阀体。阀门完全开启后,含尘气体不会进入积聚灰尘的部位。当阀门在水平管道垂直放置时,落在阀体的灰尘在重力的作用下会自然滑落到阀体底部;当下一次阀门开时,存在底部的灰尘会被气体带出底部。当阀门在垂直管道水平放置时,落在阀门下侧阀体的灰尘无法被转移,只能逐渐增多。而且阀门启闭越频繁,灰尘积聚的速度越快。这与现场发生的情况是一致的。

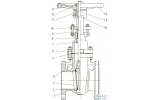

解决方案:从模拟分析的结果来看,卸灰阀体腔进入灰尘的情况无法避免。要彻底解决这个问题,只有设法让落在体腔的灰尘及时地被转移。基于这个思路,决定对阀门进行改造,引入气体对落下的灰尘进行定时吹扫。为此,对阀体结构进行了改造,在阀门体腔内侧设置吹扫管,同时阀门外接一套气体管路系统。吹扫管由气管、胶套、接头组成。气管开孔,两端开口的胶套紧箍气管且覆盖住气管上的开孔,阀体外部设置气管接头。吹扫管正对阀门关闭时下侧阀板顶端所在的位置,这个位置也是灰尘积聚较多的位置。气体管路系统由气管、止回阀、电磁阀组成。气体管路系统一头连接在阀体的吹扫管接头,一头连接气源,电磁阀接收控制信号。

1-阀体2-气管3-胶套4-气孔5-阀板6-气管外接头

图3 阀体吹扫管结构示意

当阀门开启后,电磁阀接受动作信号开启,气源通过止回阀、气管、气管开孔进入胶套,气体的压力撑开胶套进入阀门体腔,吹开阀门开启过程中积聚的灰尘。这个吹扫过程持续一秒钟后,电磁阀接受动作信号关闭,气源停止进入体腔,被撑开的胶套由于气管失压而自动回缩紧闭气管上的开孔,阻止体腔内的含尘气体反向进入气管。

经过改造加装了气体管路系统的陶瓷双闸板闸阀既完好地继承了陶瓷双闸板闸阀耐磨的特性,又解决了陶瓷双闸板闸阀在垂直管路水平安装状态时容易因积聚灰尘而发生故障的缺点。在实际应用中也取得了满意的效果。某钢厂高炉煤气干法除尘系统原来的卸灰阀寿命最多三个月,现在试用改造后的陶瓷双闸板闸阀寿命延长到了一年半以上,至今仍在使用。改装后的陶瓷双闸板闸阀具有较好的价值,值得推广。