烧碱浓缩装置I效气液分离器真空度低的原因及处理方法

分析了二效升膜式烧碱浓缩装置中I 效气液分离器真空度低的原因及处理方案。经过整改浓缩装置真空度恢复正常,降低了烧碱浓缩装置的蒸汽消耗。

南宁化工股份有限公司现有1 套6 万t/a 50%烧碱浓缩装置,近期,生产中出现I 效气液分离器真空度低的问题, 造成烧碱出料浓度低和蒸汽消耗大的情况。

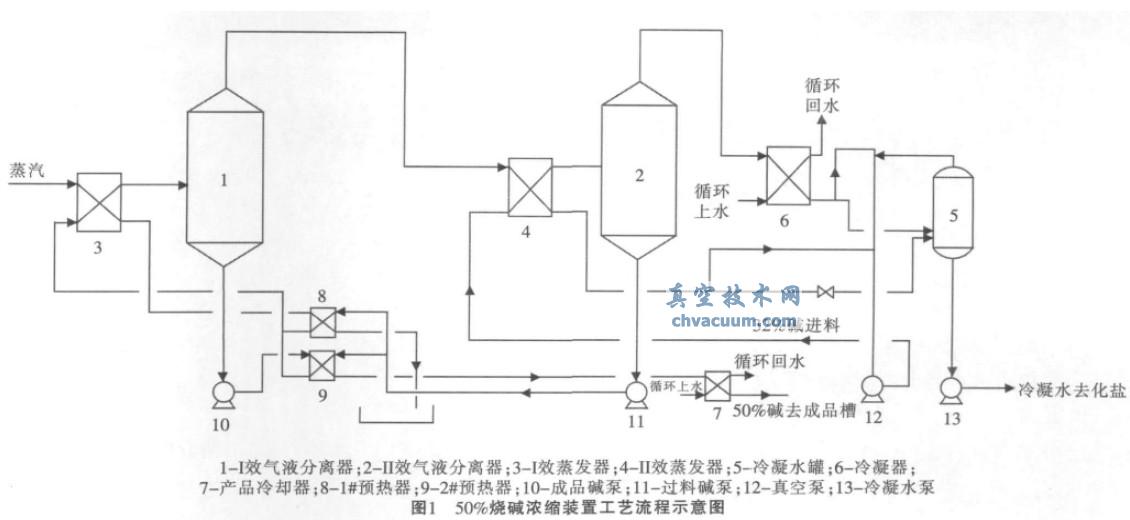

1、50%烧碱浓缩装置的工艺流程

50%烧碱浓缩装置工艺流程示意图见图1。将32%的烧碱送入II 效蒸发器中, 与I 效产生的二次蒸汽进行换热,浓缩液和三次蒸汽进入II 效气液分离器中被分离,50 ℃左右的三次蒸汽从分离器顶部排出,浓缩液从分离器底部排出。过料泵把40%浓缩液输送入1# 预热器和2# 预热器,分别被50%液碱和生蒸汽冷凝水预热。浓缩液被预热至125 ℃后,进入Ⅰ效蒸发器与锅炉送来的生蒸汽进行换热,产生的二次蒸汽和50%烧碱进入I 效气液分离器被分离, 二次蒸汽从分离器顶部排出,50%液碱从分离器底部由成品泵送入1# 预热器, 再经过成品碱冷却器降低温度至40~50 ℃后送去成品槽。

2、原因排查及处理

该装置的蒸发器采用板式换热器升膜式蒸发。在正常开车运行时,I 效蒸发器的真空度≤-30 kPa,II效蒸发器的真空度≤-84 kPa。根据气液相平衡原理,气相压力越低,液相转换为气相所需的温度则越低,液相更容易往气相转换。因此,真空度指标在烧碱浓缩生产过程中非常重要,真空度越低,浓缩过程所需求的热量越少,消耗的蒸汽则越少。

从近期装置的运行状况来看,II 效蒸发器的真空度为-88 kPa,I 效蒸发器的真空度则在-25~10 kPa 之间波动。真空度的波动使得产品浓度受到很大影响,同时,使得50%烧碱的吨碱蒸汽耗也相当高, 为了使碱浓缩装置能正常运行并降低蒸汽消耗,必须对I 效真空度低的问题进行排查并处理整改。

2.1、检查装置真空系统的设备管道

首先, 对真空系统进行充压缩空气升压试漏的方法。真空系统包括I 效蒸发器和气液分离器及其连接管道,在0.3 MPa 的气体压力下进行保压,压力有明显下降趋势。使用肥皂水对真空系统的管道和设备的各个焊口及法兰处进行试漏, 发现I 效气

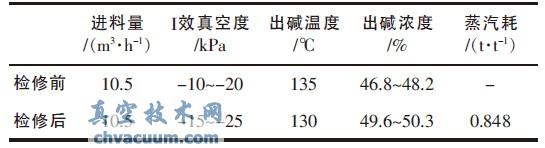

液分离器顶部与二次蒸汽管连接处存在1 条长约50 mm、宽约5 mm 的裂痕。对该漏点进行焊接补漏处理后,再进行一次压缩空气升压试漏,在0.3 MPa压力下保压约一小时, 发现压力并没有明显下降。试漏后,各项指标数据与检修前对比见表1。

表1 碱浓缩系统检修前后指标对比情况

在漏点消除后,I 效真空度有所提高,但仍未达到原先正常生产的指标,波动幅度还较大,容易产生浓度不合格产品, 而且吨碱蒸汽消耗也比较高。因此,仍然需要继续对该问题进行排查。

2.2、检查I 效蒸发器

I 效蒸发器为板式换热器, 热介质为锅炉生产的生蒸汽,冷介质为50 ℃的40%烧碱。若蒸发器出现内漏,则蒸汽就会进入碱路,从而进入到I 效气液分离器中,造成气相压力升高。将蒸发器板片拆卸检查,并未发现有明显的板片破损,板片胶垫也没有破损。将蒸发器重新组装后,封闭蒸发器蒸汽出入口阀门,单独用压缩空气对蒸汽面进行保压试漏。蒸发器在0.3 MPa 的压力下保压约一小时, 并未发现压力有明显下降,可以证明蒸发器没有内漏。

2.3、检查Ⅱ效蒸发器的冷凝水管

I 效气液分离器产生的二次蒸汽用于II 效蒸发器中加热进料的32%烧碱,二次蒸汽加热后产生的冷凝水排入冷凝水罐。II 效蒸发器的冷凝水排放不顺畅是造成I 效蒸发器气相压力高并波动幅度大的主要原因。在冷凝水管进入冷凝水罐处有1 只疏水阀,其作用为当冷凝水罐液位低时自动关闭,保证二次蒸汽不会经过冷凝水罐排出而造成蒸汽的浪费。将该阀门拆下检查后发现,阀门浮球开关不灵活,造成了冷凝水排放时而通畅时而闭塞, 二次蒸汽冷凝水排放不及时,形成了I 效真空压力上下波动的现象。

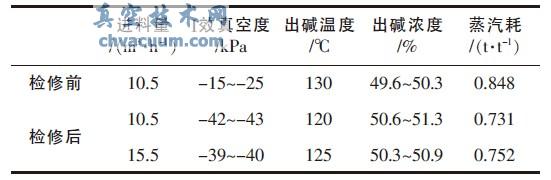

将疏水阀改用一段不锈钢法兰短节代替, 只需要保持冷凝水罐液位不低于30%,则可以保证冷凝水排放管内形成液封,防止二次蒸汽排出浪费,避免了阀门的阻力。整改前后的装置运行状况见表2。

表2 检修前后装置运行情况

由表2 可见,改造后,I 效蒸发器的真空度明显提高,并且更加稳定,产品的浓度也比较稳定,未出现不合格品,蒸汽消耗也明显降低。

3、结语

实际生产运行中只要注意参数的变化并控制好,及时监控机泵、换热器、蒸发器及各罐体的运行情况,则能使该套老装置安全平稳运行。