真空联合堆载预压法施工中膜下真空度监控分析

真空联合堆载预压工艺以其施工速度快、造价低等优势在软基处理工程中占据了举足轻重的地位,但是路基填筑期间经常发生密封墙或密封膜漏气现象,介绍了查找漏点的方法和经验。

1、工程概况

珠海横琴新区市政基础设施BT项目环岛北片主、次干道市政工程,拟建道路场地内沟渠交错,鱼塘众多且滩涂地多,与海水连通的地表水体丰富,受潮汐影响较大。C号路(滨海次干道)位于横琴岛西北部,东起横琴大桥南桥头下,沿着马骝走水道向西延伸,CK0+056—CK3+410全长3354m。道路等级为城市次干道,四幅路。双向4车道。真空联合堆载预压处治面积153246m2。

2、设计要求

2.1、黏土密封墙

黏土密封墙施工采用双轴深层搅拌机施工,单轴搅拌体直径700mm,搭接宽度200mm,密封墙宽度≥1.2m。采用四搅四喷的施工工艺。黏土浆用黏土与膨润土制作,黏土掺入量≥10%,膨润土粒度:100~300目通过率>90%,泥浆相对密度为1.3。使用前应通过配合比试验确定配合比参数。黏土密封墙应穿过透水层进入不透水层≥1m,且深度≥10m。密封墙施工完成后应检验,其取样试验的渗透系数应<1×10-5cm/s。

2.2、土工布

密封膜上下各铺设1层200g/m2无纺土工布(保护密封膜用)。铺设下层土工布前应整平砂垫层,人工拣除砂垫层内的杂物、小块石、铁件及其他尖锐物,修好压膜沟边坡。土工布埋入密封沟应≥1m,上层土工布完全遮盖密封膜。土工布接头如采用缝合,其缝合宽度≥5cm,如采用搭接则搭接宽度≥50cm,土工布应松弛铺设。

2.3、密封膜

密封膜应由生产厂家一次加工成型,局部现场黏接,并经检测合格后使用。密封膜共3层,铺设好的密封膜应松弛不紧绷。

3、膜下漏点查找

自2011年3月16日开始环岛北片主、次干路市政道路工程C号路CK2+000—CK2+200段膜下真空压力下降至78kPa左右,到2011年3月21日压力达到设计要求,现分析原因如下。如图1~3,表1,2所示。

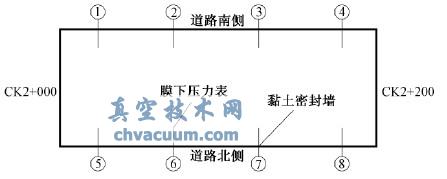

图1 CK2+000—CK2+200膜下真空压力表分布

表1 2011-03-16—03-22道路南侧膜下压力表读数kPa

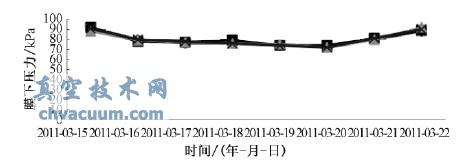

图2 南侧膜下压力曲线

表2 2011-03-16—03-22道路南侧膜下压力表读数kPa

图3 南侧膜下压力曲线

1)CK2+000—CK2+200段堆载土填土高度已有1.7m左右,前期真空压力一直保持在90kPa左右,在施工上部砂垫层及第1层堆载土时,真空压力一直保持稳定。2011年3月16日中午开始突然出现真空压力下降至80kPa,真空泵抽水泡沫较多,初步分析有漏气的地方,堆载土范围平面内不会出现问题,有可能是四周密封墙范围有漏气。结合现场表压力读数1号表读数低,在该范围内要仔细查找。

2)3月18日开始逐项排除,先检查真空泵,再把密封墙排水沟进行注水,并在排水沟上覆盖密封膜防止水流失,减弱密封效果,压力一直保持在77kPa,没有出现明显增长。

3)3月19日开始查找K2+200处密封墙及两侧有存在漏气可能的薄弱环节,没有找到破损点,到20日晚,压力维持在75kPa左右。

4)3月21日开挖K2+000处密封墙,由于前期该处密封墙空置时间较长,堆载土施工时已有40cm左右的沉降,在回填时有可能造成漏洞。机械和人工组合开挖出密封膜,检查后没有发现漏洞处,进行注水密封,下午压力增长到80kPa。结合现场分析,此处密封墙沉降造成漏气的可能性较大,准备稳压2d后用黏土进行回填,确保此处不再出现漏气情况。

4、原因分析

加载土进行施工后出现压力下降,从下降幅度及真空泵抽水泡沫过多现象及多年抽真空经验初步分析,加载范围内不会出现漏气,应该是在四周密封墙范围出现问题:

①堆土过程中由于意外扎破周围密封膜,

②由于不均匀沉降造成密封墙竖向出现断层;

③由于沉降把密封膜压膜位置扯拉出密封墙造成漏气;

④在共用密封墙处由于施工时间不一致造成密封膜脱位。

查找原因后发现在共用密封墙位置存在一处漏洞,修补后真空压力迅速上升,截至3月22日,平均压力已达到90kPa以上。抽真空工作有很多隐蔽工序连接组合而来的,任何一道工序施工存在问题都会影响整个抽真空效果,从密封墙定位放线及施工、塑料排水板、铺设土工布密封膜、滤管铺设连接、砂垫层铺设、堆载土施工、密封墙排水沟的布设、真空泵开泵情况都会出现隐患,每道工序都要严格控制才能防止出现抽真空失败。

5、结语

刚开始抽真空,注意采取循序渐进的方式,开泵数量逐渐增加,防止砂垫层凹凸处由于没有缓冲时间,形成局部小真空范围,把真空膜撕裂。一般从30%,50%,70%,90%,在开泵90%时,如果密封区不漏气,3d时间膜下真空压力基本可以达到设计要求80KPa。

在开泵期间每天安排专人每2h记录一次膜下及泵后真空压力读数,如出现意外情况,可以及时处理。

真空密封区域比较大,如出现抽真空失败,原因很难查出,依据现场施工工序来看,主要有下面几点:

①铺膜的时候,要注意下层土工布搭接满足设计要求,土工布、密封膜宽松铺设,预留张拉量,防止凹凸处撕裂密封膜,压膜、踩膜的时候预留沉降量,保证压膜深度,铺膜、踩膜可能造成前期抽真空压力上升慢,无法形成密封区。

②密封墙是形成密封区域的主要因素,设计要求加膨润土>10%,能有效改善泥浆的密封性,防止因泥浆含沙量大造成密封性不好。尤其是密封墙施工过程要控制,存在少打漏打或搭接不够现象会严重影响密封效果,每桩机理论施工60根桩左右,如施工太快,喷浆量不足,密封效果不好,造成抽真空压力上升慢。

③抽真空达到稳压80kPa后,稳压过程中可能出现人员走动造成局部破膜,影响真空效果,有专人巡查处理意外情况,保证抽真空正常。

④前期砂垫层不平,铺密封膜时拉膜太紧,预留量不足,抽真空过程中,形成凹凸面,真空持续拉膜,在凹处形成爆膜,漏气后影响抽真空。

⑤真空持续80kPa达到10d后,可以上砂垫层,土工布搭接要严格控制,防止沙子扎破密封膜,也是漏气影响真空的一个因素,关键是控制加载砂时机械使用情况,运输车在砂垫层上陷车,车轮打滑可能造成破口,推土机大角度转弯,带动砂垫层拧坏密封膜,影响抽真空。

前期真空压力上不去的主要因素是密封墙,后期关键是加载砂时机械保护密封膜不好,造成漏气。为保证抽真空效果,前期密封墙施工要控制质量,在加载时提高保护意识,注意施工细节,防止破坏密封膜。