对煤气发电汽轮机凝汽器提高真空度增加节能效果的探索

真空度是影响汽轮机带负荷和热效率的一个重要技术经济指标,传热效能又直接影响真空度的高低,根据传热学的原理,结合汽轮机凝汽器运行情况,提出了提高真空度的办法,改善交换工况,从而达到提高节能效果的目的。

凝汽器是汽轮机组的一个重要组成部分,其作用是汽轮机排汽受冷却凝结成水,在凝汽器中形成高度真空,使进入汽轮机做功的蒸汽能膨胀到低于大气压力,提高效率多做功,其运行工况的正常与否,直接影响到整个机组的安全和经济运行,因此运行人员应充分了解设备特性,做好运行监视和科学调整。保持凝汽器良好运行工况,即保障凝汽器真空达到最佳的真空值是提高电厂发电的经济性节能低运行成本的重要内容之一。

1、传热与真空分析

机组正常运行时,凝汽器的排气压力与排气温度的关系是过热蒸汽的压力和温度的关系,也就是说凝汽器的排气压力是由相应的过热蒸汽温度来决定的,而过热蒸汽的温度与外界冷却介质的热交换程度有关。在凝汽器中,过热蒸汽受冷却发生相变,相变时凝结水在整个换热面上保持饱和温度T1,蒸汽汽化潜热被冷却水吸收。

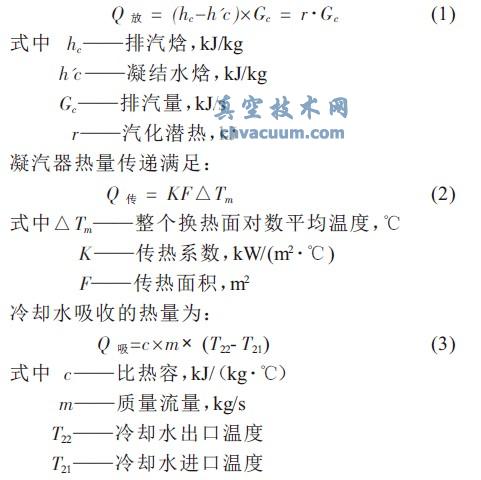

蒸汽凝结放出的热量为:

因为在稳态时有:Q 放= Q 传= Q 吸, 所以可导出如下公式:

![]()

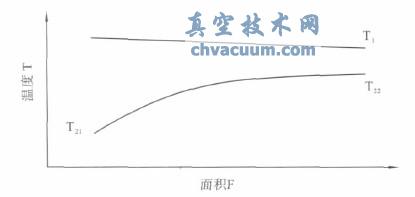

即凝结水温度函数图,见图1。

图1 温度变化曲线

根据图1 可知:

(a) 当冷却水进口温度T21 下降,其吸收的热量Q 吸就增加,蒸汽冷凝温度T1 就越低。

(b) 当受热面积F 增加,则冷却水出口水温度T22 上升,其吸收热量就增加,蒸汽冷凝温度T1 就越低。

(c) 当冷却水流量增加时吸收的热量就增加,其增加的幅度由(1)式可看出,按数量级估算,就不及上面两种情况,当然它同样也可使蒸汽温度T1 降低。

总之,冷凝温度的下降可使排汽压力相应降低,增大蒸汽在汽机内部的焓降,使得有更多的热能在汽机中转化成机械能。

2、影响传热系数的因素

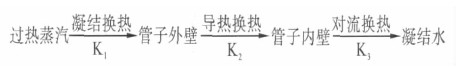

假设凝结换热系数为k1;导热系数为k2;对流换热系数为k3;则凝汽器传热包括以下三个互相串联的换热方式:

由上述过程及前面所涉及的公式可推出凝结器换热系数为:

K = 1/(a+b+c),W/(m2·℃) (4)

其中a,b,c,分别是各传热过程换热系数倒数,即:a = 1/k1, b = 1/k2, c = 1/k3公式(4)揭示了换热系数的意义,即它等于传热过程各环节之和的倒数。其中1/k1,1/k2,1/k3分别为三者的热阻,即各串联环节的总热阻等于各串联环节热阻的叠加。根据理论计算1/k1<1/k2<1/k3,即依次增大。传热系数表证了传热过程的强烈程度,传热系数越大,传热过程越强,热阻越小。下面对各个换热过程进行分析。

2.1、蒸汽在管子外壁的凝结换热

蒸汽冷却凝结时壁面被一层水膜覆盖,凝结放出的热量必须穿过水膜才能传到冷却面,这时水膜层就成为换热的主要热阻。影响凝结换热的因素从运行角度看主要是不凝结气体(即空气)。它对凝结换热产生十分有害的影响,即使含量极微。在靠近水膜表面的蒸汽侧,随着蒸汽的凝结,蒸汽分压力减小,不凝结气体的分压力增大。蒸汽在抵达水膜表面进行凝结前,必须以扩散方式穿过聚积在界面附近的不凝结气体层;此外蒸汽分压力的下降,使相应的饱和温度下降,减小了凝结的驱动力。这是影响凝结换热的两个原因。

2.2、蒸汽在管子内外壁的导热换热

清洁铜管的导热换热系数k2 由其材质和结构尺寸决定,其热阻是很小的,然而蒸汽器运行一段时间后,加上循环水水质的原因,换热面上会积起水垢、污泥之类的覆盖物垢层,有时还由于换热面与流体的相互作用发生腐蚀而引起覆盖物垢层。所有这些覆盖物都表现为附加热阻,使k2 减小换热性能下降。由于垢层厚度及其导热系数难于确知,通常用它表现出来的热阻值来计算。

2.3、对流换热的影响因素

影响换热系数k3 的因素包括影响流动的因素及影响对流换热中热量传递的因素,前者与流速、特征尺寸及物性参数有关,后者主要是由物性参数决定,而运行中能改变的只有流速。根据迪图贝尔特公式知,k3 与流速的0.8 次幂成正比,提高流速对换热十分显著,但同时它又增加了流动阻力,阻力与流速的二次幂成正比,故影响很大。而循环泵耗电量仅次于给水泵占全厂自用电量10%~25%,运行中需要通过比较试验来确定经济流速。

3、提高真空度的若干途径与可行性

据测算,中小型机组真空度每提高1%,机组功率可增加1%,煤耗下降1%。若一台25000 kW机组, 以每年运行7000 h 计, 每年可多发电1750000 kW·h,节约标煤875 t。对该厂已投入运行的机组可采取提高真空度的方法有以下几种。

3.1、降低凝汽器热负荷

目前该厂汽轮机采用的是表面式凝汽器。由于有传热热阻存在,冷却水温总是比凝结水温要低,热经济性差。由于排汽量越大则蒸汽凝结放出的热量就越多,冷却介质需带走的热量越多,然后冷却热量、传热面积、循环水温度是受设备特性和生产成本所限制的,为了减轻凝汽器热负荷,提高机组热效率,可采取在冷凝汽器喉部增加一套雾化式喷头,通过接触式传热,可吸收部分蒸汽凝结热,使部分补充的除盐水在凝汽器内形成一个混合式凝汽器,从而减轻了表面式凝汽器的热负荷,提高了真空度。虽然该装置改装简单,运行无需维护,投资少,经济效益好,煤耗最多可下降4 g/(kW·h),但是考虑到该厂设备布局、场地限制等实际情况和凝汽器在运行过程中形成的凝结水在管束上粘附形成水膜,不利于管速传热。同时凝结水在自上而下滴落的过程中会遇到冷却水管的再冷却而造成凝结水的过冷度,从而影响整个机组的安全和经济性。所以利用喷头降低凝汽器的热负荷达到提高真空,提高机组运行的经济性不是该厂首选。

3.2、提高真空系统严密性

在停机时应定期对凝汽器和真空系统进行灌水检漏,消除管道接头、水位计连通接头、凝结水泵轴端密封装置等处的漏气点;根据外界负荷的变化,经常调整汽轮机轴封用汽,不使其中断;经常检查负压系统的阀门;加强射水抽气器的运行调整和日常维护,保证其抽气效率,在其法兰处不应有松动现象,同时考虑到季节变化会导致抽气器工作环境温度上升较大,直接影响其工作效果,可考虑改用受外界温度影响较小、维护简单的水环真空泵或者利用工业水温度较低的优势对原抽气器的循环水入水口加装水温控制装置。

3.3、清洗受热面

当需要强化一个传热过程时首先判断哪一个传热环节的分热阻最大。在凝汽器中,由于管壁两侧的热阻都比较小,因此不能忽略管壁热阻。污垢热阻有时会成为传热过程的主要热阻,须给与足够的重视,一般讲管壁两侧的对流换热热阻均在2×10-4 m2·℃/W 以下,而经过处理的冷却水水垢热阻可达2×10-4 m2·℃/W,针对这个分热阻采取强化措施,收效最显著。运行中对循环冷却水采用经过严格预处理的工业水,同时合理安排清洗周期是保证控制污垢热阻的有效手段。由于凝汽器冷却面结垢对真空的影响是逐步积累和增强的,因此判断凝器冷却面是否结垢时,应与冷却面洁净时的运行数据作比较,结垢可使凝汽器的阻力损失增大。因此,在加强对凝汽器运行监视时,运行人员要及时比对其运行数据,查验循环水温升大小,当凝汽器铜管结有硬垢,温升数值较冷却面洁净时降低过多或真空下降已无法维护正常运行时,则需及时进行清洗。清洗后可大大提高传热系数,安全性及经济性大为提高,一般真空可提高3%左右。

3.4、降低冷却水温

冷却水温越低,冷却水从凝汽器中带走的热量越多,据测算:水温下降5℃,凝汽器真空可提高1%左右,而水温冷却主要取决于冷却塔的工作状况,通常进水量应与冷却塔型号相适应,过大达不到预定冷效,过小配水不均影响冷效。冷却塔中水流与空气通过逆流热交换而降低水温,当循环水量低于塔的铭牌参数时,冷却塔的淋水密度减小而风量基本未变,冷却后的水温就比铭牌参数低。考虑到客观限制因素,结合目前该厂的实际,我们可以从两方面入手来解决降低冷却水温的措施:一是,由于飞散及蒸发损失,冷却补充用水是较大的,及时科学合理调整该厂设备所消耗工业水循环水的流量分配,加大水塔冷水的补充是保持冷却塔有效降温的重要方面。同时应定时检查冷却塔内的分配管是否正常旋转,出水是否顺畅,填料层是否有污垢等等。这些因素都直接影响水的再分布均匀性,影响其散热大小。

预热通过每年清洗垫料,真空可恢复1%~3%;二是技改该厂闲置的水交换器,通过控制二级泵站来的工业水来调节凝汽器冷却循环水入水温度,这样即使在炎热的夏季,也可提高真空2%~3%。

3.5、循环水泵的经济调度

改变冷却水量,可改变吸热量,虽然随着水量的增加,真空可逐步提高,但受水温限制,冷却水流量调到最大,仅是加重循环水泵的耗电量,对真空提高影响甚微。从节电的方面看,运行人员应根据外界环境温度及循环水温度合理调整循环水流量,确定其经济水量。该厂每台机组配置了2 台同型号的循环水泵,根据冷却循环倍率的要求,最高开2台,最低开1 台,出口配碟阀(全开关全操作),依据不同季节和机组功率的变化调节水量,同时对循环泵加装变频装置适时调整循环泵的出力即可达到节电效果。

4、结语

凝汽器的运行情况、状态和真空系统的严密程度决定了凝汽器的真空度。减小凝汽器换热面的蒸汽负荷、循环水的进口温度,提高循环水量、保持冷却表面的清洁程度和真空系统的严密性,可降低排气压力,提高真空度,增加蒸汽的汽机内部有效焓降,从而达到节能降耗的目的。