-

采用离子阱或冷凝挡油阱防止抽气系统的返油

离子阱是利用冷阴极磁场约束气体放电的原理,在一个水冷圆柱状阴极筒的中心插入一根棒状阳极,由一环状永久磁铁提供一个轴向磁场。离子阱工作在10~10-2Pa压力范围内,油蒸气分子被电子和离子轰击打成碎片。然后在电极

-

油封机械真空泵系统的返流原因

随着泵入口管道中的压力降低,气体流动状态由定向粘滞流逐渐变为自由分子流,油蒸气分子的平均自由程不断增大,使分子之间的碰撞次数不断减少,这就会使机械泵油分子跑到扩散泵中或通过粗抽管道跑到真空室中,污染真空系

-

常用的低真空抽气机组型式

低真空抽气机组的主泵常用往复式真空泵、油封式机械泵、干式机械泵、水喷射泵、水蒸汽喷射泵、水环泵,分子筛吸附泵、湿式罗茨泵等。一般情况下,低真空机组中的主泵均能直接排大气。工作压力范围约在1330~100Pa之间

-

提高汽轮机真空系统密封性的措施

针对汽轮机组的低压防爆门泄漏、低压汽封径向间隙偏大及汽缸严密性能差是造成汽轮机真空系统漏空的情况,对真空系统的密封情况进行了改进. 跟踪调查显示, 改进后的真空系统的严密性有了大幅度提高.

-

磁力驱动泵滑动轴承材料的选择

通常用于制造磁力驱动泵的滑动轴承的材料主要有:石墨、三层复合、矿质陶瓷、金属陶瓷、塑料、橡胶等。省磁性所研究开发的FSC系列塑料衬里磁力驱动泵轴承就采用氮化硅,轴采用氧化铝陶瓷使用效果很好。

-

磁力驱动泵对滑动轴承的要求

磁力驱动泵轴承结构以及选材上要首先对轴承的工作条件进行仔细的分析和了解,例如泵所输送介质的润滑性、洁净度、腐蚀性等。只有综合考虑这些因素才能正确合理地设计出轴承的结构形式和材质。

-

磁力泵推力轴承快速磨损故障分析及改造措施

磁力泵推力后轴承发生严重磨损,后止推轴承碎裂,首级叶轮叶片与泵体前盖、次级叶轮背面与泵体组件都发生磨损。增加支撑轴承和止推轴承的润滑、降低轴向力不平衡、提高介质流动效果、提高润滑压力和流速等改造措施有效

真空资讯

推荐阅读

热门专题

阅读排行

- 1动画演示各种泵的工作原理及性能特点

泵是输送液体或使液体增压的机械。它将原动机的机械能或其他外部

- 2水环式真空泵/液环真空泵工作原理演示

水环泵是靠泵腔容积的变化来实现吸气、压缩和排气的,属于变容式

- 3常用真空泵的工作原理图

讲叙了常用的真空抽气泵的工作原理,并给出抽气图。

- 4旋片式真空泵工作原理演示图

旋片泵主要由泵体、转子、旋片、端盖、弹簧等组成,旋片泵有单级

- 5水环式真空泵的工作原理与基本类型与特点

水环式真空泵是液环式真空泵中最常见的一种。当工作液体为水时,

- 6罗茨泵的工作原理

罗茨泵是一种无内压缩的真空泵,通常压缩比很低,故中、高真空罗

- 7螺杆泵结构图与工作原理

螺杆泵V密形成:必须满足四个密封条件,才能形成密封积。本文图

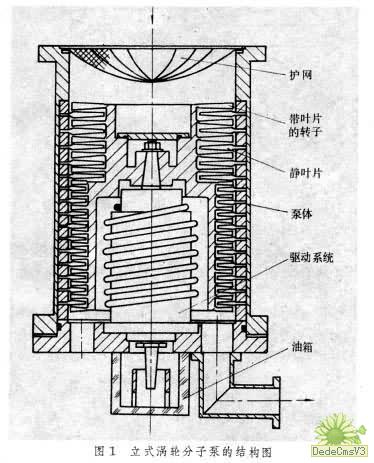

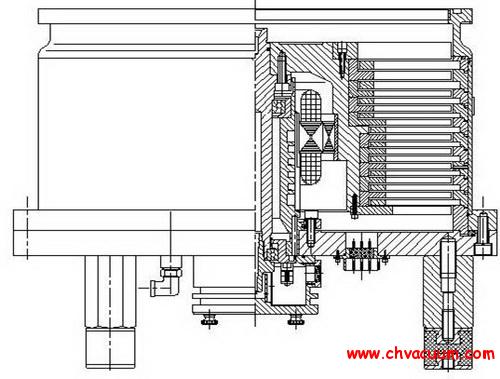

- 8分子泵的结构和原理图

本文讲述了分子泵的基本结构和工作原理图。

- 9分子泵的工作原理

分子泵的抽气机理与机械泵靠泵腔容积变化进行抽气的机理不同,利

- 10离心泵的主要性能参数的介绍与计算

离心泵的主要性能参数包括流量Q、扬程H、效率、轴功率N,本文就